OEM толщина гранитных плит завод

Когда ищешь по запросу 'OEM толщина гранитных плит завод', часто натыкаешься на сухие цифры — 20мм, 30мм, 3см. Но в реальности, на производстве, всё упирается не в калибр, а в то, как этот калибр выдерживают. Многие думают, что OEM — это просто штамповка по чужим чертежам. На деле, если завод не понимает, зачем клиенту именно 2 см с допуском ±1 мм, а не ?примерно два сантиметра?, все спецификации летят в тартарары. Сразу скажу — я говорю с позиции того, кто работал и с китайскими поставщиками, и с российскими заказчиками, и знаю, где подводные камни. Возьмем, к примеру, наш партнерский завод, с которым мы через Xiamen Dalai Import & Export Co. сотрудничаем не первый год. Их сайт — https://www.daleistone.ru — это, по сути, витрина, но реальная работа начинается, когда ты приезжаешь в Сямынь и видишь эти цеха.

Толщина — это не просто цифра на чертеже

Вот типичная ситуация: заказчик из Европы присылает ТЗ — плиты 20мм для фасада. Казалось бы, что сложного? Но в ТЗ часто забывают указать, какая обработка кромки предполагается. Если это полированный полный борт, то с завода плита уйдет толще — скажем, 22-23мм, потому что после обработки кромки и финишной полировки она как раз выйдет в те самые 20. А если отгрузка нужна в ?сыром? виде, с завода пойдет ровно 20. Без этого нюанса на объекте будет или нестыковка, или перерасход материала. Мы в Xiamen Dalai Import & Export Co., основанной в 2010 году как раз в Сямыне — этом крупнейшем камнеторговом хабе Китая, научились сразу задавать десяток уточняющих вопросов. Иначе — претензии.

Или другой аспект — калибровка. На дешевых заводах часто экономят на калибровочных линиях. В итоге в одной партии плита может ?гулять? от 19 до 21 мм. Для укладки с тонким швом это катастрофа. Хороший OEM завод по граниту всегда имеет современную калибровочно-полировальную линию, где толщина контролируется лазером на выходе. Но даже это не панацея — если глыба изначально была с внутренними напряжениями, после распиловки её может ?повести?. Поэтому опытный технолог всегда смотрит на партию сырья перед запуском в работу.

Был у нас случай, когда для крупного объекта в Москве нужны были плиты толщиной 30мм с термообработкой. Запустили партию, всё проверили на заводе — вроде в допуске. А пришли плиты на объект — в углах некоторых плит толщина просела до 28. Оказалось, при термообработке (а это обжиг газовой горелкой) оператор слишком интенсивно вел горелку на краях, материал немного ?просел?. Пришлось срочно делать допоставку, а эту партию пустить на менее ответственные участки. Теперь всегда прописываем в контракте не только итоговую толщину, но и метод контроля на разных этапах.

Заводские мощности и их влияние на OEM-толщину

Многие думают, что любой завод с многодисковой пилой может сделать плиту любой толщины. Технически — да. Но экономически и качественно — нет. Для тонких плит (10-15мм) нужны диски с мелким зубом и минимальным биением, иначе плита будет крошиться по кромке. Для толстых (40-60мм) — мощные станины и медленная подача, иначе диск будет ?гулять? и давать волну на поверхности. Наш основной партнер в Сямыне, с которым мы работаем через daleistone.ru, как раз специализируется на OEM под заказ именно потому, что у них несколько цехов под разные задачи. Один — для тонкого формата, другой — для массивных плит и слэбов.

Важный момент — оборудование для резки и оборудование для последующей обработки должны быть сбалансированы. Бессмысленно идеально откалибровать плиту на 20мм, если потом её отправляют на ручную полировальную линию, где оператор может ?снять? лишний миллиметр просто из-за усталости. Автоматизированные линии — другое дело, но они есть не на каждом заводе. Часто видишь в цеху смесь — современный калибровочный станок и рядом полуавтоматический полировальный мост 10-летней давности. Это сразу красный флаг для OEM производства с жесткими допусками.

Еще из практики: толщина плиты напрямую влияет на логистику. Плиты 20мм можно ставить в контейнер ?на ребро? достаточно плотно. Плиты 30мм, особенно большого формата, уже требуют особой укладки и часто большего количества прокладок. А если толщина неоднородна, то при транспортировке высок риск сколов по краям — более тонкие участки работают как точки концентрации напряжения. Поэтому хороший завод всегда тестирует упаковку на образцах, имитируя тряску. Мы как-то потеряли целую партию из-за того, что завод сэкономил на угловых защитных элементах, решив, что 3см гранит и так прочный. Не прочный — при погрузке краном несколько плит дали трещины именно из-за неравномерной толщины и точечной нагрузки.

Сырье и его капризы: почему одна и та же толщина ведет себя по-разному

Здесь вообще отдельная история. Возьмем два популярных гранита — абсолютно черный Absolute Black и, скажем, пестрый Baltic Brown. При одной и той же целевой толщине в 2 см процесс их производства будет отличаться. Абсолютно черный — очень плотный, менее склонен к образованию микротрещин при распиле, его можно пилить тоньше. Но он же более хрупкий на излом. Baltic Brown — более ?мягкий?, волокнистый, его сложнее отполировать до зеркала без ?просадки? толщины, зато он лучше держит ударную нагрузку. Завод, который делает гранитные плиты по OEM, должен иметь технологов, понимающих эти особенности.

Был у нас провальный проект с гранитом G654 (темно-серый с мелкими точками). Заказчик хотел плиты 18мм для вентилируемого фасада. Завод отчитался, что всё сделано. А когда плиты пришли, монтажники стали их сверлить — и в 30% случаев плиты лопались. Причина — в этом граните часто встречаются естественные кварцевые жилы. Если при распиле диск прошел как раз по границе жилы, в плите создается внутреннее напряжение. И при сверлении оно высвобождается. Завод открещивался — мол, толщина соблюдена, это природный дефект. Но с точки зрения OEM-ответственности, они должны были либо отбраковать такие глыбы на входе, либо предупредить о риске. Теперь мы всегда оговариваем не только механические параметры, но и требования к однородности структуры для ответственных применений.

Еще один нюанс — влажность. Казалось бы, какое отношение имеет влажность к толщине? Самое прямое. После распила и полировки плиту моют. Если её недостаточно просушить перед упаковкой в полиэтилен, в замкнутом пространстве может начаться конденсация, а для некоторых пород (особенно с высоким содержанием полевого шпата) это чревато появлением помутнений на полировке — так называемого ?бельма?. И чтобы его убрать, плиту придется переполировывать, снимая лишние полмиллиметра. Итог — толщина не соответствует ТЗ. Поэтому контроль влажности в цеху — это тоже часть культуры качественного производства плит.

Коммуникация с заводом: где рождаются реальные допуски

Самая большая ошибка — отправить техзадание по электронке и ждать идеального результата. OEM — это всегда диалог. И часто этот диалог идет не на языке чертежей, а на языке образцов. Мы всегда, работая через https://www.daleistone.ru как свою площадку, настаиваем на обмене физическими образцами. Не просто кусочками, а полноразмерными контрольными плитами. Отправили заводу эталон — они сделали пробник, прислали нам. Мы его измерили, проверили на своем оборудовании, возможно, даже отдали на испытания в независимую лабораторию (для критичных объектов). И только после подписания акта соответствия по этому пробнику запускается основная партия.

В этом диалоге часто всплывают интересные детали. Например, заказчик требует толщину 30±1 мм. Завод может сказать: ?Мы технически можем держать ±0.5 мм, но это увеличит стоимость на 15% из-за более медленного пиления и увеличения брака. Вам это нужно? Или лучше ±1.5 мм, но дешевле и быстрее??. Вот здесь и проявляется экспертиза. Для пола в торговом центре, где будет стяжка и клей, можно взять допуск пошире. Для фасадных плит с системой скрытого крепления — уже нет, там перепад даже в 1.5 мм может привести к ?волне? на фасаде.

И конечно, никакая электронная почта не заменит личного присутствия. Раз в квартал кто-то из нашей команды обязательно бывает на заводе-партнере в Сямыне. Не для формального аудита, а чтобы пройтись по цеху, посмотреть, как идет текущий заказ, пообщаться с мастером смены. Часто именно в таких неформальных разговорах узнаешь, что линия, на которой делают наш заказ, в следующем месяце будет на плановом ремонте, и лучше сдвинуть график поставки. Или что появился новый, более стабильный поставщик блоков из определенного карьера. Это та самая оперативная информация, которая и позволяет держать толщину гранитных плит под контролем.

Итог: OEM — это про доверие, а не про контракт

В конце концов, все эти толщины, допуски, оборудование упираются в одно — можно ли доверять заводу. Доверять не потому, что у них сертификат ISO (хотя и это важно), а потому, что они понимают суть твоего запроса. Когда мы только начинали работать с Сямынем в 2010-х, было много проб и ошибок. Сейчас, через более чем десятилетие, у нас есть несколько проверенных заводов, которые знают, что если заказ идет через Xiamen Dalai Import & Export Co., то к толщине будут придираться, но и платить за качество будут справедливо. Для них мы — не просто очередной покупатель, а партнер, который помогает им самим становиться лучше.

Поэтому, если резюмировать мой опыт: ища ?OEM толщина гранитных плит завод?, ищите не просто станки с цифровым дисплеем. Ищите команду, которая готова спорить с вами о миллиметрах, задавать неудобные вопросы о применении материала и честно говорить о своих ограничениях. Как та команда, что стоит за нашим сайтом daleistone.ru. Потому что идеальная толщина — это не та, что вписана в ТЗ, а та, которая идеально подходит для конкретного камня, конкретного оборудования и, в конечном счете, для конкретного здания, где эта плита будет служить десятки лет.

А все остальное — просто цифры на бумаге. Которые, впрочем, тоже нужно уметь читать. Но это уже тема для другого разговора.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Декоративное надгробие из черного гранита “Декоративные изгибы

Декоративное надгробие из черного гранита “Декоративные изгибы -

Италия серый + новая водоструйная мраморная напольная плитка Ariston

Италия серый + новая водоструйная мраморная напольная плитка Ariston -

Неро Марджуа Мраморная модель автомобиля Ручная резная скульптура Произведение искусства

Неро Марджуа Мраморная модель автомобиля Ручная резная скульптура Произведение искусства -

Вьетнам Черный – Сердце

Вьетнам Черный – Сердце -

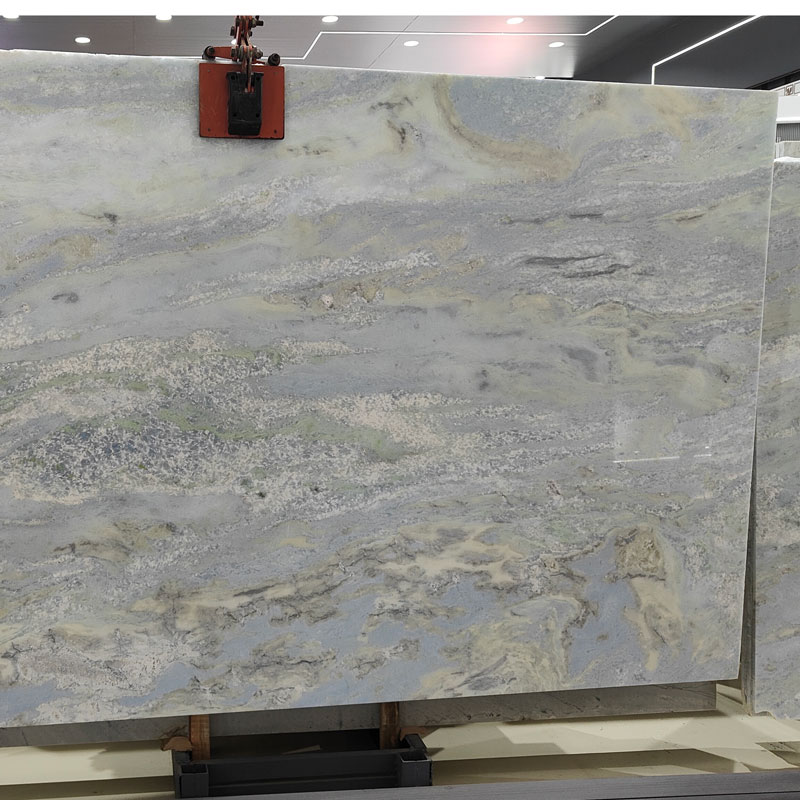

голубой кристалл

голубой кристалл -

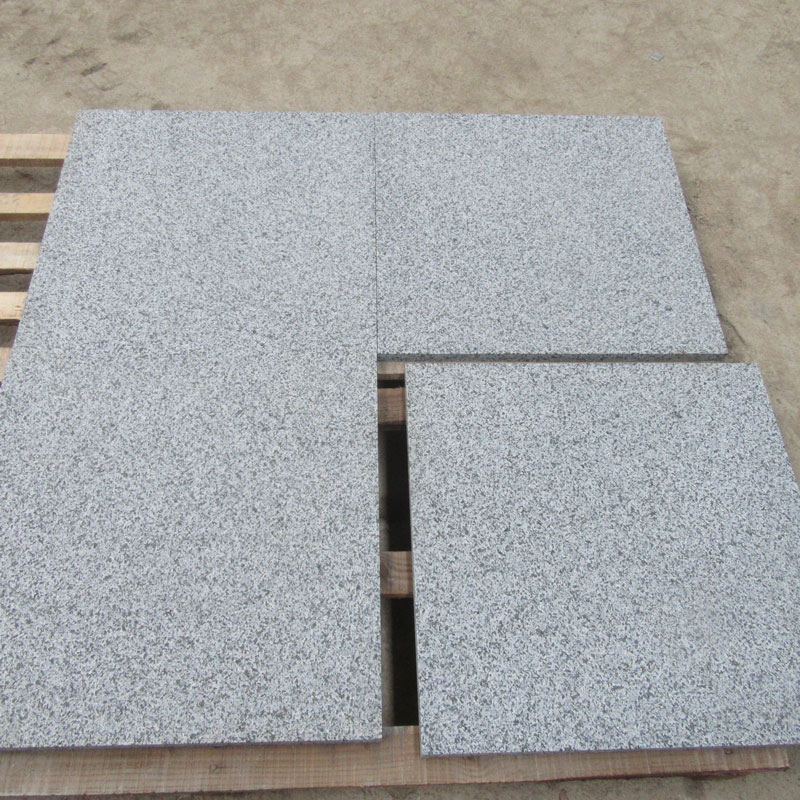

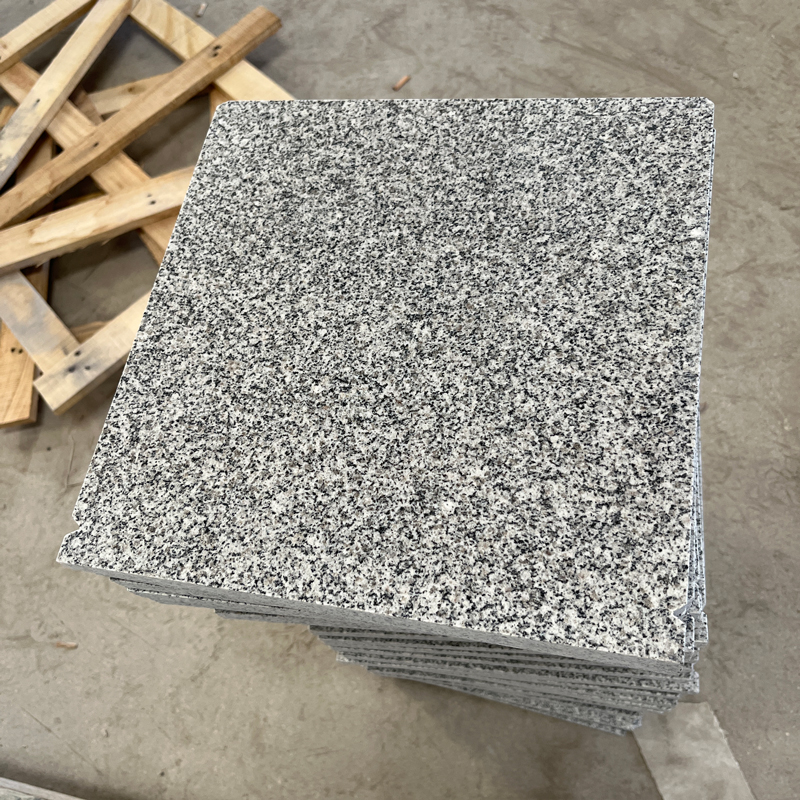

Полированная гранитная плита JL G603 Светло-серая гранитная плита

Полированная гранитная плита JL G603 Светло-серая гранитная плита -

G603+Черный русский памятник Шаньси

G603+Черный русский памятник Шаньси -

Водоструйная мраморная мозаика, цветочный узор, дизайн интерьера

Водоструйная мраморная мозаика, цветочный узор, дизайн интерьера -

Неро Марджуа Мраморная модель автомобиля Ручная резная скульптура Произведение искусства

Неро Марджуа Мраморная модель автомобиля Ручная резная скульптура Произведение искусства -

Неглубокая голубая дыра

Неглубокая голубая дыра -

Надгробие из белого мрамора в форме сердца ангела

Надгробие из белого мрамора в форме сердца ангела -

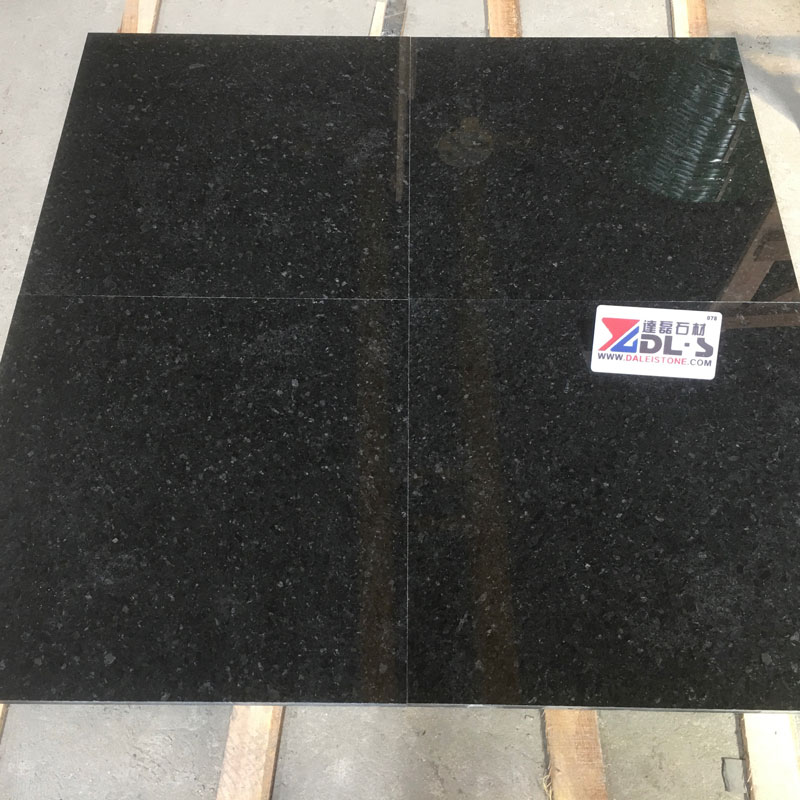

Индийский черный

Индийский черный

Связанный поиск

Связанный поиск- смеситель черный гранит завод

- OEM смеситель черный гранит Поставщики

- Китай мраморная мозаика цена завод

- керамогранит черный гранит завод

- OEM производитель гранита завод

- красно черный гранит завод

- OEM крест надгробие заводы

- Китай плита гранитная купить Поставщик

- Китай черный гранит текстура заводы

- грани гранита в Китае