OEM производитель карельского гранита заводы

Когда видишь в поиске запрос ?OEM производитель карельского гранита заводы?, сразу понимаешь — человек ищет не просто поставщика, а именно производственные мощности, которые могут работать под его брендом. Но вот в чем загвоздка: часто под этим подразумевают, что завод прямо в Карелии и делает всё от блока до плиты. На практике же всё сложнее. Карельский гранит — это конкретное месторождение, а вот OEM производитель может находиться где угодно, имея доступ к этому сырью. Многие, особенно те, кто только начинает закупать камень, путают добычу с обработкой. Добыча — это карьер в Карелии, а вот завод-обработчик, тот самый OEM производитель, может быть, например, в Китае, где сосредоточены огромные мощности по распилу и финишной обработке. И это не плохо — это просто реальность рынка. Сам много лет работаю в этом сегменте и видел, как клиенты сначала настаивали на ?чисто карельском? производстве, а потом, увидев разницу в стоимости и объемах, меняли подход.

Разбираем по косточкам: что значит OEM в обработке камня

OEM — это не просто этикетка ?сделано для вас?. В камнеобработке это целая философия. Это когда ты приезжаешь на завод не как покупатель готового плитняка, а как технолог. Привозишь свои техкарты, свои требования к кромке, толщине, даже к упаковке. Завод становится твоими руками. Для карельского гранита это особенно критично, потому что материал капризный. Тот же габбро-диабаз — прочный, но в разных партиях может быть разная структура. Настоящий OEM производитель должен уметь это нивелировать. Помню, мы как-то заказывали партию полированных плит для фасада. В спецификации было жесткое требование по тональности. Завод в Китае, с которым мы работаем через Xiamen Dalai Import & Export Co., не просто взял блоки, он сделал предварительную сортировку по оттенкам еще до распила, чтобы минимизировать перепады в одной партии. Вот это и есть OEM-подход — решение проблемы до того, как она стала проблемой.

А вот неудачный пример был раньше, когда пытались работать с небольшим цехом в Ленобласти. Сырье карельское, но оборудование старое. Они позиционировали себя как заводы по обработке, но по факту не могли выдержать OEM-задачу — каждый раз была лотерея с геометрией плит. Обещали калибровку, а на выходе разброс до 0.5 мм, что для вентфасада смертельно. Пришлось отдать проект на аутсорс тем, у кого есть современные калибровочно-шлифовальные линии. Это показало, что статус ?завода? ничего не значит без конкретных компетенций и технологий.

Именно поэтому для нас, как для компании, которая с 2010 года базируется в Сямыне — крупнейшем камнеобрабатывающем хабе Китая, важно донести эту мысль. Daleistone работает именно по этой схеме: мы не добываем в Карелии, но мы имеем долгосрочные контракты на поставку блоков и мощные производственные партнерства с заводами, которые являются классическими OEM производителями. Наша роль — быть тем самым мостом, который обеспечивает контроль над всем процессом: от выбора блока на карьере до отгрузки готовых слэбов с завода-обработчика под нужным брендом клиента.

Карельский гранит: почему с ним не все так просто, как кажется

Возьмем, к примеру, самый ходовой — габбро-диабаз. Все знают, что он черный, плотный, морозостойкий. Но когда начинаешь делать из него, допустим, плитку для мощения, вылезают нюансы. В одних блоках может быть больше вкраплений кварца — они тверже, пилятся медленнее, больше износ инструмента. Другие блоки могут иметь микропоры. Настоящий специалист на заводе увидит это еще на этапе распила и скорректирует режимы. Без этого опыта можно получить брак — трещины или ?волну? на поверхности после полировки. Я лично объездил несколько карьеров в Карелии, чтобы понимать, с каким именно материалом мы будем иметь дело. Это не для галочки — это необходимость, чтобы грамотно ставить задачу OEM производителю.

Еще один момент — логистика сырья. Блок из Карелии на завод в Китае — это не просто погрузил и повез. Нужно правильно упаковать, чтобы не получить сколы по углам, выбрать маршрут с минимумом перегрузок. Каждый перегруз — риск. Мы через Сямынь работаем уже отлаженными коридорами, чаще всего морским путем. Но и тут бывают сюрпризы: например, задержки на таможне из-за неверно оформленных сертификатов на партию камня. Приходится иметь на месте человека, который решит этот вопрос. Это та самая ?невидимая? часть работы, о которой не пишут в красивых брошюрах про карельский гранит, но без которой проект встанет.

Именно из-за этих сложностей многие европейские покупатели ищут не просто продавца, а партнера с полным циклом контроля. Им нужен не тот, кто скажет ?да, мы OEM?, а тот, кто покажет фото и видео с производства в реальном времени, предоставит пробные распилы и будет на связи, когда нужно принять решение по конкретной партии блоков. Это и есть уровень доверия, который строится годами.

Заводы-обработчики: из чего складывается их реальная стоимость

Когда запрашиваешь цену у OEM производителя, в голове надо держать не одну цифру, а целую смету. Первое — стоимость самого блока. Она плавающая, зависит от сезона, объема закупа, даже от курса валют. Второе — распил. Тут цена формируется от выхода материала. Чем тоньше пилишь, тем меньше выход квадратных метров с куба, тем дороже каждый квадрат. Умный завод предложит оптимальную толщину, чтобы минимизировать потери, но удовлетворить техзадание. Третье — финишная обработка. Полировка, термообработка, бучардирование — каждый вид стоит по-разному и требует разного времени. И четвертое, что многие забывают, — упаковка. Для карельского гранита, который часто идет на экспорт, упаковка должна быть усиленной, с угловыми протекторами и влагозащитой. Экономить на этом — значит получить битый товар.

Работая через Daleistone, мы научились прозрачно раскладывать эту стоимость для клиента. Не просто ?$XX за м2?, а с пояснением: вот цена сырья, вот работа завода, вот логистика до порта. Это снимает 90% вопросов и недопониманий. Клиент начинает видеть в тебе партнера, а не просто посредника. Особенно это важно для крупных проектов, где закупки идут этапами, и бюджет нужно планировать заранее.

Кстати, о планировании. Одна из главных проблем при работе с карельским камнем — сроки. Карьер может задержать отгрузку блоков из-за погоды. Завод может быть загружен другими заказами. Поэтому реалистичный график — это всегда график с запасом. Лучше заложить лишних 2-3 недели, чем сорвать сроки стройки. На своем опыте убедился, что клиенты ценят честность в сроках больше, чем нереалистичные обещания.

Практические кейсы: где и как это работает

Приведу абстрактный, но очень типичный пример. Клиент из Германии хочет сделать серию кухонных столешниц из карельского габбро-диабаза под своим брендом. Ему нужен не просто камень, а готовое изделие: слэбы определенного размера, с полировкой, с уже нанесенным защитным покрытием и упакованные в короба с его логотипом. Это чистой воды OEM производство. Наша задача была: 1) выбрать на карьере блоки с минимальными вкраплениями (для однородного дизайна), 2) найти завод, который сможет аккуратно распилить блоки на тонкие слэбы (30 мм) с минимальным браком, 3) организовать контроль качества каждой плиты после полировки, 4) нанести покрытие и упаковать. Ключевым был именно второй пункт — не каждый завод возьмется за тонкий распил, так как выход продукта меньше, риск трещин выше. Нашли специализированную линию, которая работает с таким материалом постоянно.

Другой случай — плитка для мощения. Тут требования другие: толщина 20-30 мм, обработка ?термо? или ?бучарда?, калибровка по толщине и геометрия. Главная проблема — добиться одинаковой толщины и размера у тысяч плиток в партии. Если завод экономит на калибровочной линии, будет ?верблюд? — плитки разной толщины, которые невозможно ровно уложить. Мы наступили на эти грабли в начале пути, теперь работаем только с теми, у кого стоит современное итальянское или немецкое оборудование для калибровки. Да, это дороже, но на выходе — продукт, который не стыдно отгрузить в Европу.

Именно такие детали и формируют репутацию. Когда клиент получает десять контейнеров плитки, и она вся как одна — он возвращается снова. А если в каждом контейнере сюрприз — он больше не позвонит. В этом бизнесе сарафанное радио работает лучше любой рекламы.

Вместо заключения: на что смотреть, выбирая партнера

Итак, если вы ищете OEM производителя карельского гранита, забудьте про красивые сайты с картинками. Просите реальные фото и видео с производства именно того завода, который будет делать ваш заказ. Спрашивайте про конкретное оборудование для нужной вам обработки. Уточняйте, как организован контроль качества на каждом этапе. И главное — ищите того, кто говорит с вами на одном языке, то есть понимает ваши технические требования и бизнес-задачи, а не просто пытается продать квадратные метры.

Для нас в Xiamen Dalai Import & Export Co., эта история — ежедневная работа. Мы не идеальны, бывали и ошибки, и задержки. Но мы выстроили процессы так, чтобы эти риски минимизировать. Основанные в 2010 году в Сямыне, мы выросли именно на понимании, что камень — это не товар, а проект. И каждый проект, будь то гранит из Карелии или любой другой, требует индивидуального подхода, глубокого погружения и честного партнерства с клиентом и с теми самыми заводами, на которых кипит реальная работа.

В конечном счете, фраза ?OEM производитель карельского гранита? — это лишь отправная точка для долгого и сложного разговора. Разговора о деталях, которые и решают всё.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

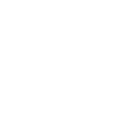

памятники на могилу черный гранит: Могилах С Достоинством

памятники на могилу черный гранит: Могилах С Достоинством -

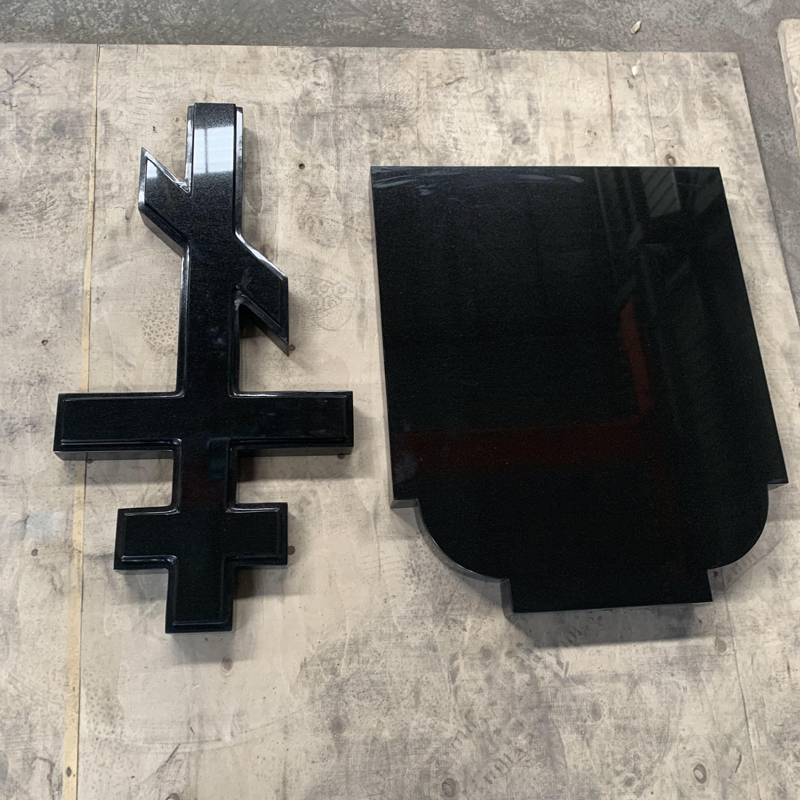

Абсолютный черный гранит вертикальное надгробие в русском стиле

Абсолютный черный гранит вертикальное надгробие в русском стиле -

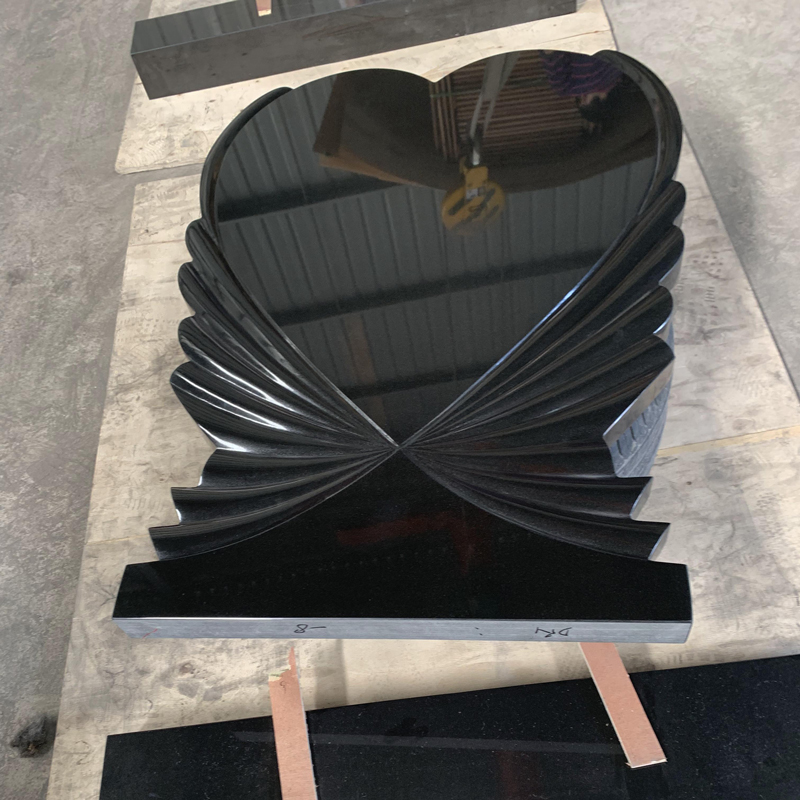

Гранитная плита JL G603 неправильной формы Светло-серая гранитная плита

Гранитная плита JL G603 неправильной формы Светло-серая гранитная плита -

жадеит в облаках

жадеит в облаках -

Индийский красный

Индийский красный -

Создание резной надгробие: Отражение Жизни В Посмертной Почете

Создание резной надгробие: Отражение Жизни В Посмертной Почете -

Надгробие из белого мрамора в форме сердца ангела

Надгробие из белого мрамора в форме сердца ангела -

Неглубокая голубая дыра

Неглубокая голубая дыра -

Гранитная плитка Red Crabapple G561, вырезанная по размеру

Гранитная плитка Red Crabapple G561, вырезанная по размеру -

серебристо-серая дыра

серебристо-серая дыра -

Лестничная плита из красного гранита с кленовым листом Flamed G562

Лестничная плита из красного гранита с кленовым листом Flamed G562 -

Цзилинь 654

Цзилинь 654