OEM производитель гранита заводы

Когда клиенты ищут OEM производитель гранита заводы, они часто представляют себе огромные, полностью автоматизированные комплексы, которые с лёгкостью штампуют изделия под любой бренд. На деле, всё куда тоньше и часто разочаровывает тех, кто ждёт простых решений. Многие путают крупные карьерные холдинги с теми, кто реально занимается контрактным производством. Первые могут и не брать мелкие OEM-заказы, а вторые — не всегда имеют собственные карьеры, что становится неприятным сюрпризом для покупателя, рассчитывающего на полный контроль от блока до плиты.

Наш старт в Сямыне и первое столкновение с реальностью

Мы начали работать в 2010 году именно в Сямыне, и это не случайность. Здесь, в крупнейшем камнеобрабатывающем кластере Китая, можно найти всё, но именно это ?всё? и создаёт главную ловушку. Когда мы только открыли Xiamen Dalai Import & Export Co., то думали, что достаточно найти завод с хорошим оборудованием и договориться о производстве. Оказалось, что ключевое — не станки, а люди и процессы. Один из первых наших заказов на OEM-изготовление подоконников из гранита для немецкого партнёра едва не провалился из-за, казалось бы, мелочи: завод привык резать блоки по своим внутренним стандартам допусков, а европейские чертежи требовали иной геометрии распила. Пришлось буквально жить на производстве, чтобы добиться перестройки логики.

Именно тогда пришло понимание, что OEM производитель гранита — это не про здание, а про гибкость. Наш сайт daleistone.ru теперь отражает этот принцип, но путь к нему был через подобные промахи. Многие заводы в регионе технически способны на OEM, но ментально остаются привязаны к массовому, безымянному производству плитки. Их сложно убедить выделить отдельную линию под ваш, уникальный, профиль изделия, если тираж кажется им небольшим.

Что мы вынесли из этого? Стали работать не с одним ?главным? заводом, а с сетью из нескольких цехов, каждый из которых специализируется на чём-то своём: один идеально делает полировку тёмного гранита, другой — точную гидроабразивную резку сложных форм. Наша роль как Xiamen Dalai Import & Export Co. свелась к управлению этой сетью и жёсткому контролю качества на стыках этапов. Это не так пафосно, как владение одним гигантским заводом, но зато реально работает.

Критерии выбора завода для OEM: неочевидные моменты

Если отбросить рекламные проспекты, то при выборе завода гранита для контрактного производства нужно смотреть под ноги, в буквальном смысле. Состояние пола в цехе, организация складирования обрезков, как рабочие обращаются с готовыми плитами — это говорит больше, чем новизна станков. Станок можно купить, а культуру производства — нет.

Один из ключевых тестов, который мы применяем — просим изготовить пробную партию из материала, который сложно в обработке. Допустим, гранит ?Абсолют Блэк? или ?Бьянко Арабеллато?. Первый требует идеальной полировки без малейших потёков, второй — крайне аккуратного обращения из-за прожилок. Если завод справляется с этим и не пытается списать мелкие дефекты на ?природные особенности камня?, это хороший знак. Мы на своём сайте daleistone.ru не зря делаем акцент на сложных проектах — это фильтр для понимающих клиентов.

Ещё один момент — логистика внутри завода. Видел производства, где плиты для разных заказов лежат вперемешку, и мастер ищет твои, сверяясь с бумажкой. Это гарантия микросколов и путаницы. Хороший OEM производитель будет иметь чёткую систему маркировки и зонирования. Иногда лучше работать с менее технологичным, но более аккуратным цехом.

Проблема с ?универсальными? заводами

Часто встречаются заводы, которые заявляют: ?Мы сделаем всё?. Опыт показывает, что это тревожный сигнал. Производство мавзолеев из гранита и кухонных столешниц — это разные технологии, разная точность и даже разный подход к упаковке. Универсальность часто означает усреднённость. Мы для себя выделили специализации и не пытаемся одну линию загружать диаметрально разными задачами.

Специфика работы с российским рынком из Китая

Работая через Xiamen Dalai Import & Export Co. из Сямыня, мы быстро осознали, что для российских клиентов стандартные китайские практики не всегда подходят. Не в плане качества, а в плане ожиданий. Например, отношение к толщине плиты или к допускам на размеры. Российские строительные нормы и реалии монтажа часто требуют более серьёзных допусков на прочность, особенно для фасадных работ в условиях мороза.

Пришлось адаптировать не только производственные карты, но и подход к инспекции. Мы внедрили двойной контроль: первый на заводе-изготовителе, второй — на нашей собственной площадке перед отгрузкой. Это увеличивает время, но снижает риски. На daleistone.ru мы честно пишем об этапах проверки, потому что знаем — для серьёзного заказчика это критически важно.

Отдельная история — документация и сертификация. Для OEM-поставок под бренд клиента нужно предусмотреть всё: от паспортов на материал до подробных инструкций по монтажу. Не каждый завод в Китае готов этим заниматься, для них главное — отгрузить. Наша команда теперь включает технического специалиста, который занимается исключительно адаптацией и подготовкой техдокументации под требования ЕАЭС.

Экономика OEM: где кроется реальная экономия, а где — риск

Главный мотив для поиска OEM производитель гранита заводы — это, конечно, стоимость. Но экономия должна быть умной. Самая большая ошибка — гнаться за низкой ценой за квадратный метр, не учитывая выход годного. Дешёвый завод может иметь высокий процент брака при распиле блока, и ты, по сути, оплачиваешь этот брак. В итоге цена за полезный квадрат оказывается выше, чем у более аккуратного, но изначально дорогого производителя.

Мы считаем экономию не по первому счёту от завода, а по итоговой стоимости изделия, дошедшего до объекта клиента в идеальном состоянии. Сюда включается и процент брака, и стоимость логистики, и даже репутационные риски. Иногда выгоднее заплатить на 10-15% больше за производство, но быть уверенным, что не придётся срочно искать замену для треснувшей плиты на уже построенном объекте.

Кейс: был проект — фасадная облицовка гранитом для бизнес-центра. Один завод дал цену на 20% ниже конкурентов. Но при анализе их техпроцесса выяснилось, что они экономят на алмазном инструменте, чаще его не меняют. Это ведёт к микросколам на кромке, невидимым при приёмке, но которые через пару циклов заморозки дают трещину. Работу не взяли, а через полгода узнали, что у того завода как раз был скандал с облицовкой в похожем климате. Экономия обернулась миллионными убытками для заказчика.

Будущее OEM в граните: персонализация и технологии

Сейчас запрос смещается от простого ?произведите мне плиты такого-то размера? к комплексным решениям. Клиент хочет получить не просто полуфабрикат, а готовое к монтажу изделие с точной подгонкой, возможно, с элементами сложной фрезеровки или даже с интегрированными креплениями. Это требует от завода гранита не только станков с ЧПУ, но и инженеров, способных прочитать 3D-модель и адаптировать её для камня.

Наше направление развития как Xiamen Dalai Import & Export Co. — это углубление в инжиниринг. Мы постепенно превращаемся из посредника между клиентом и заводом в технологического партнёра, который может взять на себя весь цикл: от технического проектирования изделия на основе архитектурных чертежей до финальной упаковки, учитывающей особенности транспортировки в конкретный регион России. Информация об этом подходе есть на daleistone.ru, но это не просто слова для сайта — это наша ежедневная практика.

В итоге, быть OEM производитель гранита или работать с ним — это история не о покупке оборудования, а о выстраивании процессов, взаимопонимании и, что банально, об ответственности. Камень — материал с характером, и его производство нельзя полностью автоматизировать. Всё ещё решает человеческий глаз и опыт. И именно этот опыт, набитый шишками за годы работы в Сямыне с разными заводами, и есть главный актив, который мы предлагаем нашим клиентам сегодня.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

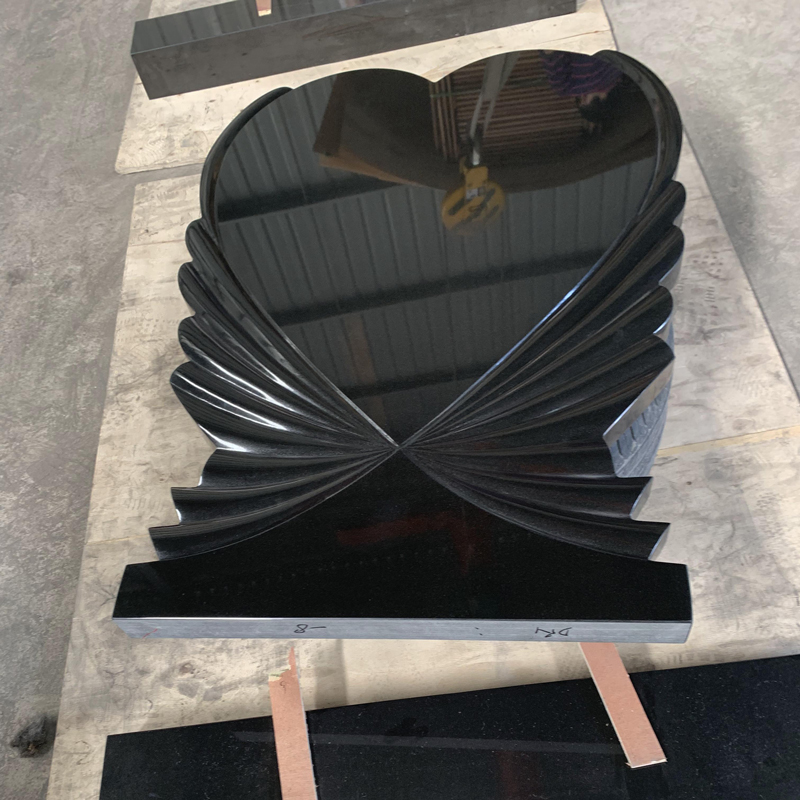

Вьетнам Черный – Сердце

Вьетнам Черный – Сердце -

Проектирование гранита и мрамора

Проектирование гранита и мрамора -

Дымоход

Дымоход -

Неро Марджуа Мраморная модель автомобиля Ручная резная скульптура Произведение искусства

Неро Марджуа Мраморная модель автомобиля Ручная резная скульптура Произведение искусства -

Индийский черный

Индийский черный -

Белая текстура древесины

Белая текстура древесины -

Bulgari кристалл

Bulgari кристалл -

Черный гранитный надгробный камень с антикварными резными розами

Черный гранитный надгробный камень с антикварными резными розами -

Надгробие из полированного абсолютного черного гранита в русском стиле

Надгробие из полированного абсолютного черного гранита в русском стиле -

вертикальное надгробие с черным ледяным цветком

вертикальное надгробие с черным ледяным цветком -

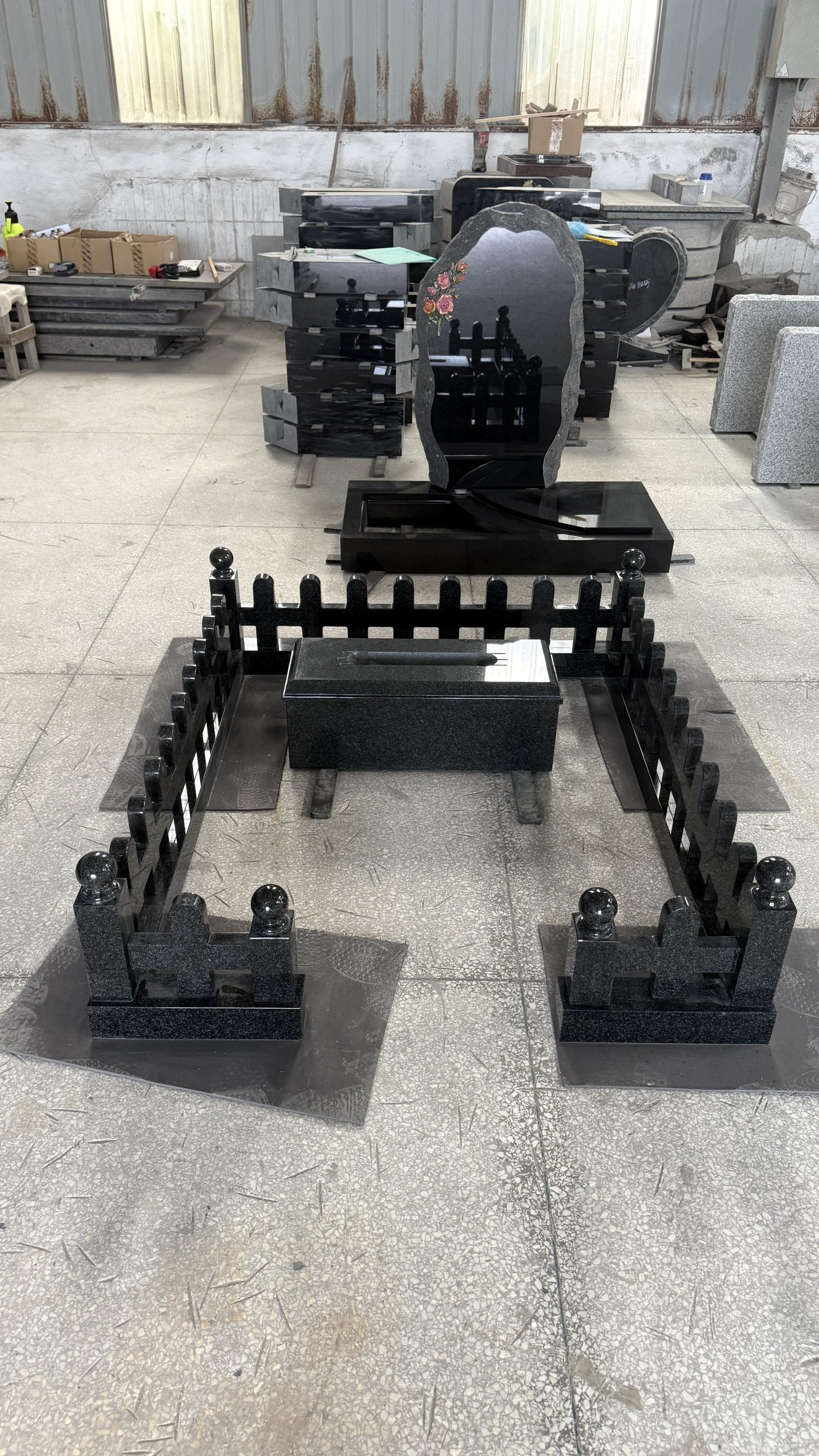

Индивидуальный дизайн черного надгробного камня Franite, комплекс памятника в русском стиле

Индивидуальный дизайн черного надгробного камня Franite, комплекс памятника в русском стиле -

Италия серый + новая водоструйная мраморная напольная плитка Ariston

Италия серый + новая водоструйная мраморная напольная плитка Ariston