OEM карелия гранит производитель заводы

Когда видишь в поиске связку ?OEM карелия гранит производитель заводы?, первое, что приходит в голову — человек ищет не просто камень, а именно производственные мощности под частную марку. Но здесь сразу ловушка: настоящий гранит из Карелии — это месторождения, карьеры, а ?OEM заводы? — это чаще всего обрабатывающие предприятия, которые работают с карельским сырьем. Многие путают, думая, что завод в Карелии сам всё добывает, режет и шлифует. На практике же цепочка длиннее: карьер → слэбы → завод по распилу и обработке → возможно, ещё один завод под финишную отделку или OEM-заказ. И вот тут начинается самое интересное.

Где на самом деле находятся ключевые мощности

Если говорить про полный цикл для рынка OEM, то чисто карельские заводы часто специализируются на первичной распиловке блока. Финишная обработка — полировка, термообработка, наполнение — это уже может быть ближе к логистическим узлам или даже за пределами региона. Например, чтобы сделать партию плитки ?под свой бренд? для европейского заказчика, карельский слэб могут распилить в Карелии, а потом отправить на полировку в Ленинградскую область или даже дальше, где есть оборудование для специфических форматов.

Я сам сталкивался, когда искал производство для контрактного изготовления фасадных панелей. Нашёл вроде бы завод в Карелии, который позиционирует себя как производитель гранита. Приезжаешь, а там мощные станки для слэбов, но цех калибровки и полировки по толщине — устаревший. Для OEM-заказа нужна стабильность толщины в партии ±0,5 мм, а тут дают ±1,5 мм. Пришлось искать дальше, где есть современные линии калибровки. Оказалось, такой цех есть под Петрозаводском, но он юридически — отдельное предприятие, хотя и работает в основном на сырьё с соседнего карьера.

Отсюда вывод: под запросом ?OEM заводы? клиент часто ищет именно конечное звено — предприятие, которое гарантирует стабильное качество готового продукта под его этикеткой. А это требует не только карьера, но и вложений в финишные технологии. Многие ?заводы? в результатах поиска — это на самом деле добывающие компании, которые лишь продают слэбы, а обработку перенаправляют партнёрам. Нужно сразу уточнять, есть ли на площадке полный цикл от блока до упакованной плиты.

Специфика работы по OEM-схеме с карельским гранитом

Работая по OEM, ты по сути становишься технологом и контролёром качества для заказчика. Вот пример: пришёл запрос из Германии на гранит ?Возрождение? для подоконников. Бренд хочет свою упаковку, свой паспорт качества. Мы как исполнитель должны были не просто распилить и отполировать, но и обеспечить геометрию — ведь у немцев свои жёсткие DIN. Карельский завод-партнёр дал хорошее сырьё, но на этапе калибровки ?поплыла? толщина на 2 мм в пределах одной плиты. Пришлось срочно искать цех с более точными горизонтальными станками. Нашли в том же регионе, но это добавило логистики и, конечно, стоимости.

Ещё один нюанс — цветовые пятна. Карельские граниты, те же ?Габбро-Диабаз? или ?Балтийский?, в целом стабильны, но из разных пластов карьера могут идти блоки с разной насыщенностью. Для OEM-партии в 500 м2 важно, чтобы тон был одинаковым. Приходится закладывать время на подбор блоков из одного участка, а это значит, что с завода-добытчика нужно резервировать сырьё заранее, а не брать ?что есть в наличии на складе слэбов?. Не все производства на это идут, особенно мелкие.

Именно поэтому надёжнее работать с заводами, которые контролируют цепочку от карьера до упаковки. Но таких единицы. Чаще встречается кооперация: один владеет карьером, другой — распиловкой, третий — полировкой. Для OEM-заказчика это риск: больше контактов, больше точек, где может возникнуть сбой. В одном из наших проектов для скандинавского ритейлера полировка выполнялась на арендованном оборудовании в третьем цехе, и в середине заказа этот цех сменил технолога. Результат — изменение глянца на части партии. Пришлось уговаривать заказчика принять материал как ?естественные вариации?, но для позиционирования premium-бренда это был удар.

Роль международных торговых компаний в этой цепочке

Вот здесь стоит упомянуть опыт работы с компаниями, которые выступают связующим звеном между заказчиком и карельскими производствами. Возьмём, к примеру, Xiamen Dalai Import & Export Co. Их сайт daleistone.ru указывает, что они основаны в 2010 году в Сямыне — крупнейшем камнеторговом центре Китая. Интересно, как они встраиваются в историю с карельским гранитом? Они не добывают камень в Карелии, но, имея опыт и логистику из Китая, могут выступать организатором OEM-поставок, находя нужные обрабатывающие заводы в России и обеспечивая контроль качества под единым контрактом.

Такая схема имеет смысл для заказчика, который хочет один контракт и одну ответственность. Компания типа Dalai, зная специфику азиатского и, видимо, российского рынков, может собрать цепочку: карельский карьер → российский завод по распилу → возможно, даже обработка в Китае на финишных операциях (если это экономит бюджет) → поставка готового продукта под брендом заказчика в ЕС или другие регионы. Это уже не просто поиск ?завода?, а поиск интегратора.

Мы однажды рассматривали подобный вариант для большого проекта в ОАЭ. Нужен был гранит с текстурой, похожей на карельский, но в больших объёмах и с обработкой кромки ?водопад?. Карельские заводы, с которыми мы общались напрямую, либо не делали такую кромку, либо запрашивали огромные деньги за переналадку. А китайская торговая компания, похожая по модели на Xiamen Dalai Import & Export Co., предложила вариант: блоки из Карелии → распиловка в России → отправка слэбов в Китай на филигранную обработку кромки на специализированном заводе → финальная поставка в Дубай. По деньгам вышло почти так же, но качество кромки было безупречным. Правда, сроки увеличились на 3 недели из-за дополнительной логистики.

Практические сложности и на что смотреть при выборе

Если ты прямо сейчас ищешь OEM производитель для карельского гранита, смотри не на красивые сайты, а на три вещи. Первое — наличие собственного или долгосрочно арендуемого карьера конкретного месторождения. Это база. Второе — технологическая карта обработки на самом заводе. Запроси видео или посети цех калибровки и полировки. Увидишь старые итальянские линии или относительно новые китайские — уже понятен уровень. Третье — готовность сделать тестовую партию под твоим контролем, а не продать ?со склада?.

Частая проблема — экология. Карельские заводы, особенно старые, могут иметь проблемы с очистными сооружениями для шлама. Это может привести к внезапным проверкам и остановкам производства. Узнавай этот вопрос косвенно, спрашивая о системе рециркуляции воды на производстве. Если менеджер начинает мямлить, вероятно, с экологией там не всё гладко, а это риск для графика поставок.

И ещё по логистике. Завод может быть хорошим, но находиться в глуши. Доставка до порта или до границы ЕС будет стоить дорого и долго. Иногда лучше выбрать завод не прямо в Карелии, а, например, в Выборге или под Санкт-Петербургом, который привозит карельские блоки, но имеет выгодное расположение. Это особенно критично для OEM-поставок в Европу, где важна точная ?just-in-time? доставка на стройку или склад ритейлера.

Неудачный опыт и уроки

Расскажу про наш провал, чтобы было понятнее, где подвохи. Заключили договор с заводом в Карелии на OEM-поставку плитки для благоустройства в Финляндию. Всё вроде бы проверили, образцы одобрили. Но не учли, что завод зимой переходит на щадящий режим из-за высоких тарифов на электроэнергию (обогрев цехов). Наша партия попала как раз на январь. В цехе было прохладно, и полировальные смолы не давали нужного нагрева для идеального глянца. Плитка вышла с лёгкой матовостью. Финны, естественно, отказались. Пришлось продавать материал внутри России со скидкой. Урок: всегда учитывай сезонность производства и уточняй, как завод работает в зимний период. Теперь это обязательный пункт в анкете для поставщиков.

Другой случай — с геометрией. Заказали плитку 600х600х20 мм. Завод предоставил сертификаты на оборудование. Но когда пришла партия, оказалось, что диагонали ?гуляют? до 3 мм. Причина — старые станины на мультидисковых пилах, которые уже имели люфт. Завод экономил на обслуживании. В итоге для укладки плитки с тонким швом материал не подошёл. С тех пор мы всегда просим предоставить фотоотчёт о последнем техническом обслуживании основных станков. Да, это кажется излишним, но в OEM-работе мелочей нет.

И последнее — человеческий фактор. На одном из заводов сменился мастер смены в полировальном цехе. Новый мастер, чтобы показать эффективность, увеличил скорость подачи на полировальных головах. В результате на части плит появились ?прожиги? — пережог поверхности от перегрева. Партия была забракована. Теперь в контракты мы включаем пункт о стабильности ключевого персонала на время выполнения заказа или обязательное уведомление о замене с предоставлением квалификации нового технолога. Без этого никак.

Вместо заключения: что в итоге искать по этому запросу

Итак, возвращаясь к ?OEM карелия гранит производитель заводы?. По этому запросу ты, скорее всего, найдёшь или добывающие предприятия, или обрабатывающие заводы среднего размера. Идеального ?завода-интегратора? с полным циклом и готовностью к тонкой OEM-работе нужно вылавливать, а часто — собирать в кооперацию. Ключевое — не название, а технологическая цепочка и контроль на каждом этапе.

Стоит рассмотреть и вариант с привлечением международной торговой компании, такой как Xiamen Dalai Import & Export Co. (сайт daleistone.ru), которая, базируясь в камнеторговом центре, может иметь наработанные связи с проверенными заводами в Карелии и брать на себя координацию и гарантии. Это может сэкономить время, но требует чёткого ТЗ.

В конечном счёте, успех OEM-проекта на карельском граните зависит от твоей готовности погрузиться в детали: от пласта в карьере до настроек полировальной головки. Завод — это не просто юрлицо, это люди, станки и процессы. Ищи не сайт, а людей, которые понимают разницу между ?продать гранит? и ?сделать продукт под чужой бренд?. Их, к счастью, всё ещё можно найти, если знать, куда и как смотреть.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

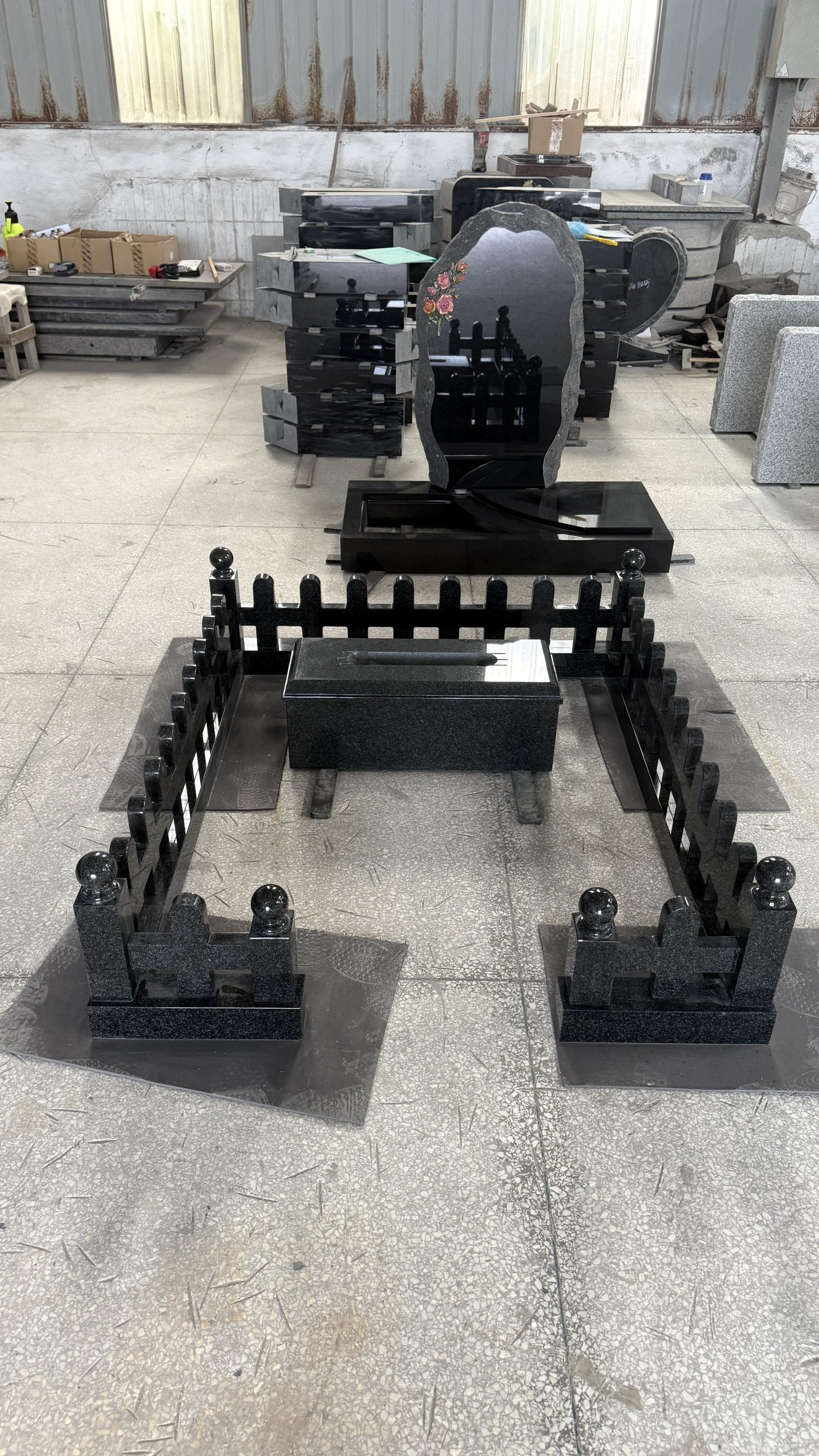

Индивидуальный дизайн черного надгробного камня Franite, комплекс памятника в русском стиле

Индивидуальный дизайн черного надгробного камня Franite, комплекс памятника в русском стиле -

G603+Черный русский памятник Шаньси

G603+Черный русский памятник Шаньси -

Италия серый + новая водоструйная мраморная напольная плитка Ariston

Италия серый + новая водоструйная мраморная напольная плитка Ariston -

Черный мрамор маркиза каменная сумка резьба художественная работа мраморная сумка

Черный мрамор маркиза каменная сумка резьба художественная работа мраморная сумка -

Bulgari кристалл

Bulgari кристалл -

Мозаика

Мозаика -

Неро Марджуа Мраморная модель автомобиля Ручная резная скульптура Произведение искусства

Неро Марджуа Мраморная модель автомобиля Ручная резная скульптура Произведение искусства -

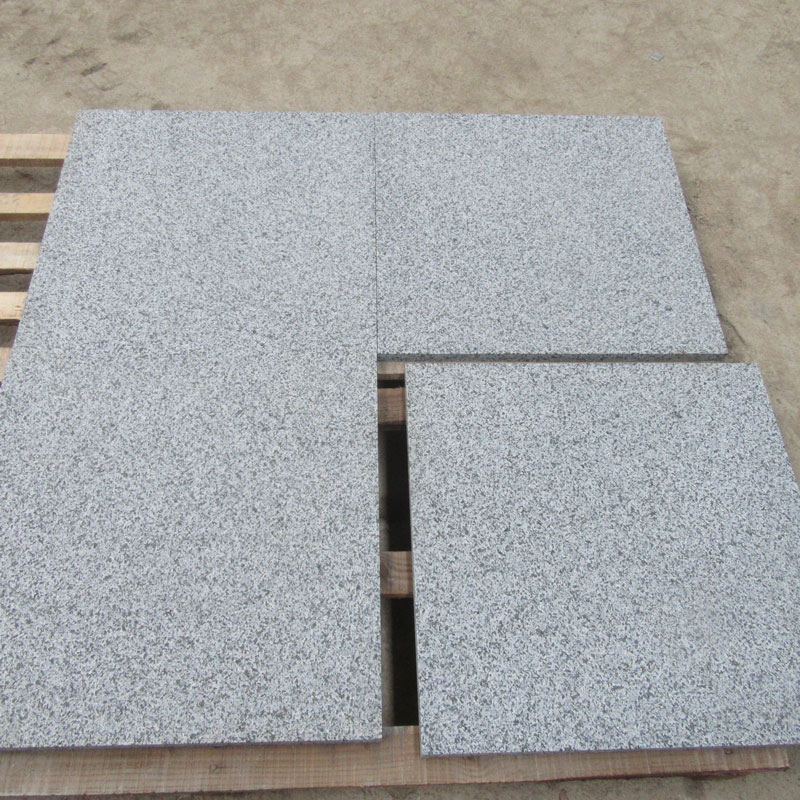

Цзилинь 623

Цзилинь 623 -

Рифленая вьетнамская черная гранитная плитка, облицовочный камень для воды

Рифленая вьетнамская черная гранитная плитка, облицовочный камень для воды -

Умывальник

Умывальник -

G603 Русский памятник

G603 Русский памятник -

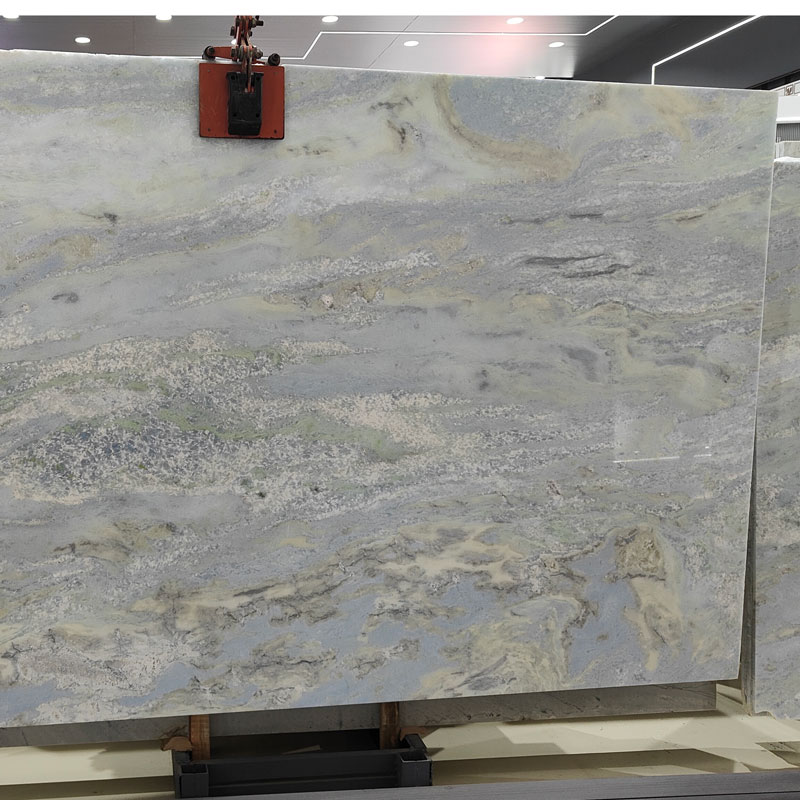

голубой кристалл

голубой кристалл

Связанный поиск

Связанный поиск- Китай гранит белый столешница скиф Поставщик

- черный мрамор черный гранит

- OEM резной надгробие завод

- OEM гранитную плиту на кладбище Поставщик

- OEM гранитную плиту на кладбище заводы

- Китай каменный подсвечник заводы

- камин завод

- керамический гранит черный поставщик

- Китай резной надгробие Поставщик

- Китай мрамор горная порода заводы