OEM идеи гранитного проекта заводы

Когда слышишь ?OEM идеи гранитного проекта заводы?, многие сразу представляют просто подбор плитки из каталога. На деле же — это целая философия, где идея клиента сталкивается с суровой реальностью карьера, распиловочного станка и логистики. Частая ошибка — думать, что OEM это только про этикетку. Нет, это про глубокую адаптацию процесса под конкретный, часто уникальный, проект.

Суть OEM в граните: не лейбл, а процесс

Вот смотрите. Приходит запрос: ?Хотим повторить фактуру старого европейского булыжника для площади?. Это не заказ готового ?Абсолют Блэка?. Это идея. И вот здесь начинается работа OEM. Нужно найти карьер с нужной структурой камня, возможно, не самый дешевый. Понять, какое оборудование даст тот самый скол — не пиленую глянцевую поверхность, а именно грубый, будто временем обработанный край. Станок с ЧПУ? Или комбинация ручной работы и гидроклинового раскола? Это уже не просто производство, это инжиниринг под задачу.

Многие заводы, особенно крупные, гоняющие стандартные слэбы, такую работу не любят. Им важен объем. А тут — остановка линии, перенастройка, эксперименты с профилями фрез. Наша роль, как компании на стыке рынков, — найти именно те заводы, которые способны на такой диалог. Не просто исполнители, а партнеры-технологи. Например, для одного проекта в Прибалтике мы полгода вместе с инженерами цеха подбирали режим термообработки, чтобы получить нужный оттенок выцветшего гранита. Получилось, но себестоимость вышла выше запланированной — клиент пошел на это, потому что альтернативы не было.

Где рождаются удачные идеи: от эскиза до карьера

Идеи редко рождаются на пустом месте. Чаще это гибрид: архитектор приносит образец или фото, а мы ?переводим? это на язык геологии и технологии. ?Вот этот прожилок на фото — это, скорее всего, Габбро Диабаз, но у нас его месторождение дает более мелкую зернистость. Давайте посмотрим на Бальмонт Грей, он структурно ближе, но цвет холоднее. Или едем в карьер и смотрим партию вживую?.

Критически важный этап — утверждение блока. Для OEM-проекта, особенно с уникальной текстурой или крупными элементами (типа монолитных колонн), недостаточно посмотреть фото слэбов. Нужно лично быть на заводской площадке, когда распиливают блок. Видел случаи, когда прекрасный на срезе блок внутри давал неожиданную сетку трещин. Если бы не присутствовали, отгрузили бы брак. Поэтому наш принцип — ключевые этапы производства должны проходить под контролем. Как у Xiamen Dalai Import & Export Co. — мы базируемся в Сямыне, в самом сердце каменной индустрии Китая. Это не просто офис, это возможность в течение часа быть на любом из десятков заводов-партнеров в радиусе региона. Сайт daleistone.ru — это витрина, но реальная работа происходит в цехах и на карьерах Фуцзяни.

Бывает, идея технически невыполнима. Был проект с тончайшими (20 мм) гранитными ?панелями? для вентилируемого фасада сложной криволинейной формы. Завод сказал: ?При такой толщине и таком рельефе процент боя при транспортировке будет 40 минимум?. Пришлось вместе с клиентом пересматривать концепцию, увеличивать толщину в ключевых точках, менять схему крепления. В итоге проект реализовали, но его изначальный OEM идеи гранитного проекта претерпел серьезные изменения. И это нормально.

Завод как соавтор: выбор партнера

Не все заводы, которые декларируют OEM-возможности, реально на это способны. Критерий прост: готовность делать пробные образцы и обсуждать технологическую карту. Если менеджер сразу говорит ?да, да, все сделаем? и начинает считать только квадратные метры — это тревожный знак. Настоящий партнер-завод задаст десятки уточняющих вопросов по обработке кромок, допускам, упаковке.

Один из наших удачных кейсов — реконструкция исторической набережной. Нужно было изготовить гранитные парапеты сложного профиля, идентичные старинным. Мы работали с относительно небольшим, но ?зубастым? заводом, специализирующимся на архитектурных элементах. Они не только точно воспроизвели профиль, но и предложили использовать для нижней, невидимой части плит более дешевую гранитную породу с аналогичными физическими свойствами, что сэкономило бюджет без ущерба для внешнего вида. Вот это и есть ценность OEM-подхода — совместное нахождение оптимального решения.

А был и провал. Для крупного торгового центра заказали полированную гранитную брусчатку. Завод, известный объемом, дал хорошую цену. Но не учел, что полировка под дождем становится скользкой как лед. Приняли и отгрузили, а на месте укладки выяснился кошмарный коэффициент трения. Пришлось срочно организовывать дополнительную термообработку поверхностей уже на месте, что вылилось в колоссальные издержки и испорченные нервы. Урок: OEM — это не только форма, но и финишная обработка под конкретные условия эксплуатации. Теперь этот пункт — один из первых в нашем чек-листе.

Логистика как часть проекта

Можно создать идеальный продукт на заводе и угробить его в контейнере. Особенно это касается нестандартных, объемных или сильно обработанных (скажем, с рустикальной поверхностью) изделий. Стандартная упаковка в деревянные каркасы с пенопластом здесь не всегда работает.

Для того же проекта с колоннами мы разрабатывали индивидуальную систему креплений внутри контейнера, чтобы вибрация в пути не приводила к трению элементов друг о друга. И это тоже часть OEM-услуги. Мы, по сути, ведем проект от карьера до строительной площадки, контролируя каждый этап. Наша компания, основанная в 2010 году в Сямыне, изначально строила свою логистику именно под сложные, небанальные проекты. Это наш профиль.

Часто подводный камень — сертификация. Для разных рынков разные требования по радиационному фону, абсорбции, морозостойкости. Завод может сделать прекрасный гранит, но если у него нет нужных протоколов испытаний для конкретной страны, весь проект встанет. Поэтому в самом начале, обсуждая гранитного проекта, мы сразу запрашиваем у завода полный пакет тестов или организуем независимую экспертизу. Это экономит месяцы в будущем.

Итог: идея стоит дорого, потому что за ней стоит работа

Так что, возвращаясь к ключевым словам. OEM идеи гранитного проекта заводы — это не запрос в поисковике. Это краткое описание длинной цепочки: перевод художественной или архитектурной идеи в техническое задание, поиск ?своего? завода-технолога, кропотливый производственный контроль, адаптация логистики и обеспечение соответствия стандартам. Ценность здесь создается не в момент распила камня, а в моменте принятия верного инженерного решения, когда видишь сырой блок и уже представляешь его в готовом проекте.

Это та работа, которую мы делаем в Xiamen Dalai Import & Export Co. из года в год. Не продаем просто камень с сайта daleistone.ru. Мы продаем реализацию сложной задумки, где гранит — лишь материал, а результат — это воплощенная идея, которая начиналась с эскиза на салфетке. И самый большой комплимент для нас — когда клиент, глядя на готовый объект, говорит: ?Да, это именно то, что я хотел?. Значит, все эти поездки по карьерам, бессонные ночи у пробных распилов и споры с логистами были не зря.

В этом, пожалуй, и есть главный смысл. OEM — это не проставление логотипа на упаковке. Это соавторство. И чтобы оно получилось, нужен не просто поставщик, а партнер, который понимает материал не хуже, чем архитектор, и знает возможности производства изнутри. Без этого любая, даже самая brillant идея, разобьется о реальность заводских мощностей и коммерческих расценок.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Надгробие из белого мрамора в форме сердца ангела

Надгробие из белого мрамора в форме сердца ангела -

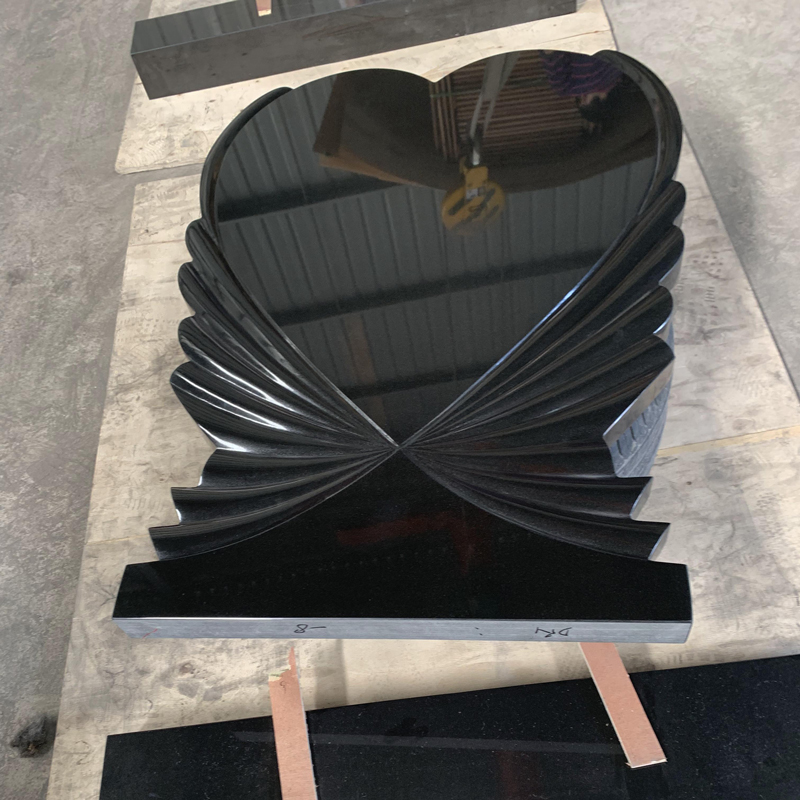

Надгробие из полированного абсолютного черного гранита

Надгробие из полированного абсолютного черного гранита -

Полированная плита из красного гранита G562 Maple Leaf Red

Полированная плита из красного гранита G562 Maple Leaf Red -

Водоструйная мраморная мозаика, цветочный узор, дизайн интерьера

Водоструйная мраморная мозаика, цветочный узор, дизайн интерьера -

Создание резной надгробие: Отражение Жизни В Посмертной Почете

Создание резной надгробие: Отражение Жизни В Посмертной Почете -

Декоративное надгробие из черного гранита “Декоративные изгибы

Декоративное надгробие из черного гранита “Декоративные изгибы -

Мозаика

Мозаика -

Проектирование гранита и мрамора

Проектирование гранита и мрамора -

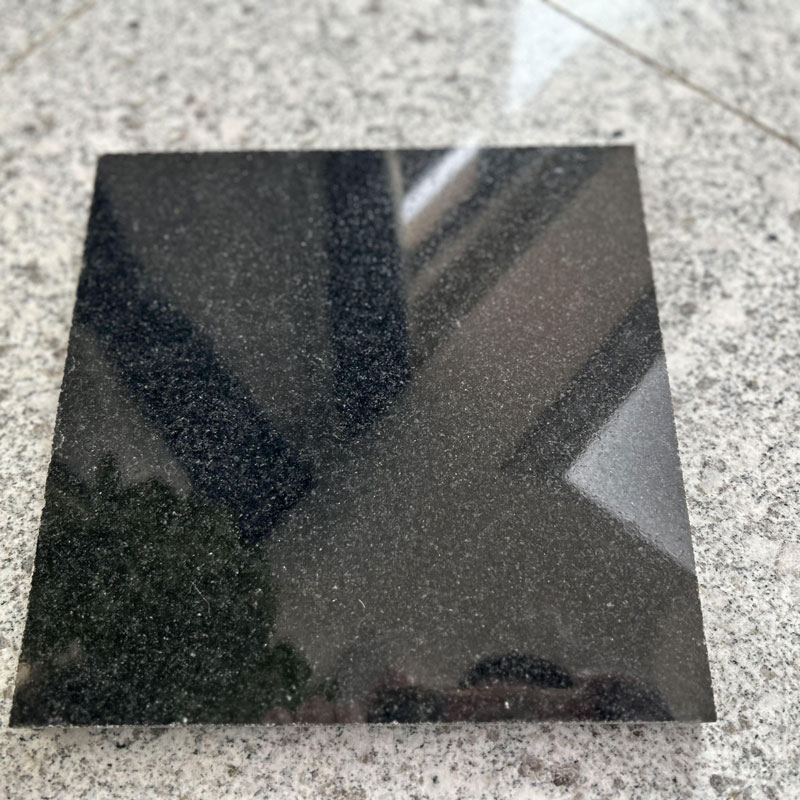

Русский памятник – Индийский черный

Русский памятник – Индийский черный -

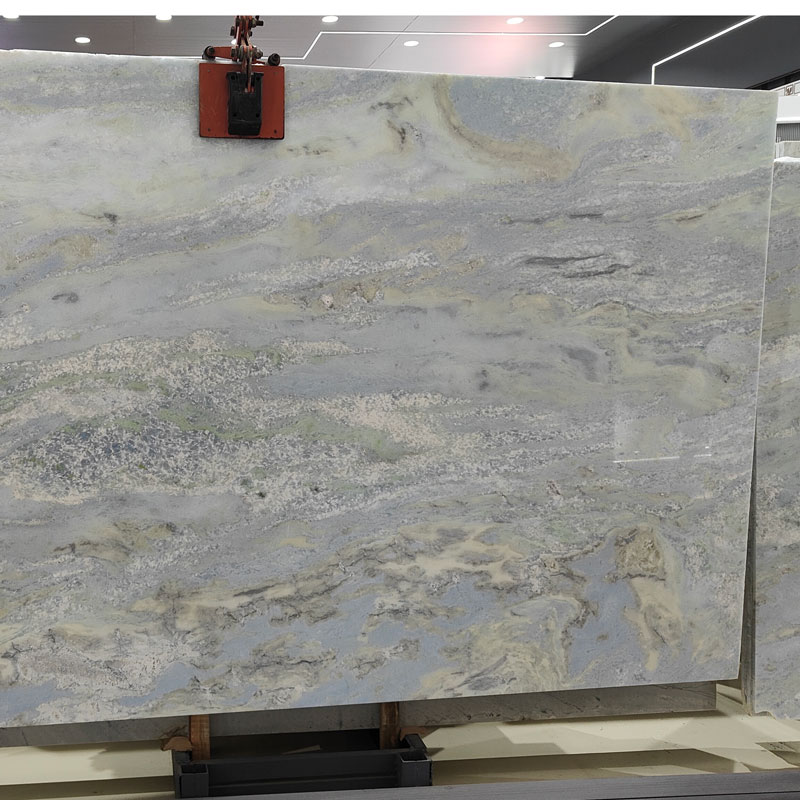

голубой кристалл

голубой кристалл -

Надгробие из полированного абсолютного черного гранита в русском стиле

Надгробие из полированного абсолютного черного гранита в русском стиле -

Неглубокая голубая дыра

Неглубокая голубая дыра

Связанный поиск

Связанный поиск- Китай керамогранит черный гранит завод

- столешница 327 гранит белый

- Китай проектное решение заводы

- Китай гранитные плиты месторождение Поставщик

- напольная плитка

- черный гранит памятники цена оптом

- грани гранита поставщик

- Китай гранитное надгробие заводы

- памятник черный гранит оптом

- Китай мраморная раковина сосуд завод