OEM гранит 5 заводы

Вот часто вижу в запросах ?OEM гранит 5 заводов? — и сразу понятно, что человек ищет поставщика с серьёзными мощностями. Но тут же и главная ловушка: цифра ?5? сама по себе ни о чём не говорит. Можно иметь пять мелких цехов с устаревшим парком, а можно — три современных комбината, которые дадут форму десяти. Сам долгое время думал, что чем больше цифра в предложении, тем надёжнее. Пока не столкнулся с тем, что один из таких ?пятизаводских? партнёров не смог обеспечить единый стандарт на партии тёмного гранита Absolute Black — оттенок ?плавал? от паллеты к паллете. И вот тогда пришло понимание: ключевое — не количество, а управление этим количеством, синхронизация технологических цепочек.

Что на самом деле стоит за ?пятью заводами?

Когда мы начинали работать с китайскими поставщиками, например, с теми же из Сямыня, где базируется наша компания Xiamen Dalai Import & Export Co., этот вопрос был одним из первых. Сямынь — это действительно крупнейший хаб, здесь всё сосредоточено. Но ?завод? — понятие растяжимое. В нашем случае, когда мы говорим о мощностях для OEM гранит, мы подразумеваем не просто пять разных юридических лиц. Чаще это единая логистическая и технологическая сеть, где каждый участок специализирован: один отвечает за добычу блока, второй — за распиловку на слябы, третий — за полировку, четвёртый — за термообработку или пескоструй, пятый — за контроль, упаковку и отгрузку. Важно, чтобы они работали как часы, а не как пять независимых мастерских.

Именно такая интеграция позволяет выполнять сложные OEM проекты, где нужен не просто камень, а продукт с конкретными параметрами: точная калибровка толщины, специфическая обработка кромки, строгий отбор по рисунку. Без чёткого сквозного контроля на всех этапах получится разношёрстная масса, которую клиент брать не станет. Помню проект для застройщика из Москвы: нужен был однородный гранит G603 (Grey Padang) для облицовки цоколей нескольких корпусов. Заказ был размещён на мощностях, которые условно можно назвать теми самыми ?пятью заводами?. Сложность была в том, чтобы цвет и структура совпадали на всём объёме, а это тысячи квадратных метров. Пришлось буквально жить на производстве, согласовывая отбор блоков из одного карьерного участка и следя за настройками линий на каждом этапе.

Отсюда и первый практический вывод: спрашивая о пяти заводах, нужно углубляться в детали. Какое у них основное оборудование? Например, линии Breton или Simec? Как решается вопрос с сырьевой базой? Контролируют ли они карьеры или закупают блоки на стороне? Последний вариант — это дополнительный риск нестабильности. Наш сайт https://www.daleistone.ru мы сделали не просто витриной, а инструментом, где стараемся показать именно эту связку: от карьера до погрузки контейнера. Потому что клиенту важно видеть цепочку, а не просто красивые картинки готовой плитки.

Специализация — ключ к качеству OEM

Пять заводов, которые делают всё подряд — это путь в никуда. Гораздо эффективнее, когда есть чёткое разделение труда. Один из наших партнёрских комбинатов в провинции Фуцзянь как раз выстроен по такому принципу. На первом — только распиловка крупных блоков на многодисковых станках. На втором — автоматические линии полировки и калибровки. Третий ?завод? — это, по сути, цех финишной обработки: здесь делают фаски, торцовку, термообработку, фрезеровку. Четвёртый — участок для производства сложных элементов: ступеней, подоконников, столешниц. Пятый — логистический терминал с собственным крановым хозяйством.

Такая модель идеально ложится на логику OEM гранит 5 заводы. Допустим, приходит запрос на изготовление гранитной плитки для вентфасада с системой скрытого крепления. Нужны не просто плиты, а изделия с точными пазами и отверстиями, выполненные в едином стандарте. Если все операции пытаться делать в одном месте, возникнут очереди и потери в качестве. Когда же процесс разнесён по специализированным площадкам, каждый участок оттачивает своё мастерство. Линия по резке работает только на точные размеры, линия по фрезеровке — только на пазы. Это снижает процент брака в разы.

Но и тут есть подводные камни. Главный — коммуникация. Техническое задание (ТЗ) должно быть кристально clear и дойти до каждого мастера, от начальника цеха до оператора станка. Однажды была досадная ошибка: для партии гранита Baltic Brown заказчик указал толщину 20 мм, но в ТЗ для цеха фрезеровки по ошибке передали 30 мм — под эту толщину и настроили станки. В итоге несколько паллет пришлось переделывать. Теперь мы дублируем ключевые параметры на всех этапах и делаем промежуточные выборочные проверки, особенно после перехода изделия с одного ?завода? на другой.

Логистика внутри кластера: невидимая миру работа

Мало кто из заказчиков задумывается, но иногда главный вызов в работе с несколькими производственными площадками — это не изготовление, а перемещение полуфабриката между ними. Блок или сляб гранита — штука тяжёлая и хрупкая. Нужны специальные тележки, краны, мягкие стропы, чтобы не получить сколы по кромке. Расстояния между цехами могут быть в несколько километров.

В идеале, все пять звеньев цепи должны находиться в одном промышленном кластере, как это часто бывает в том же Сямыне или его окрестностях. Это сокращает транспортные риски и издержки. Мы, работая из Сямыня с 2010 года, видели разные конфигурации. Самые проблемные — когда карьер в одной провинции, распиловка в другой, а обработка в третьей. Каждая перегрузка — риск, плюс растут сроки. Поэтому когда оцениваешь поставщика, нужно смотреть на карту. Географическая концентрация — огромный плюс.

Для OEM проектов, где сроки жёсткие, этот фактор критичен. Была история, когда мы вели проект срочной поставки гранита Kashmir White для ремонна отеля. Клиент сдвинул сроки монтажа. Благодаря тому, что все этапы производства были сконцентрированы в радиусе 10 км, мы смогли ?сжать? цикл, организовав челночные рейсы грузовиков между цехами и круглосуточную работу. Если бы производства были разбросаны, такой фокус был бы невозможен.

Контроль качества: от блока до паллеты

И вот здесь преимущество распределённого, но управляемого производства раскрывается полностью. Контроль качества (ОК) должен быть на каждом этапе, а не только на выходе. На первом ?заводе? (распиловка) проверяют блок на скрытые трещины и вырезают дефектные участки. На втором (полировка) смотрят на качество поверхности, глянец, наличие раковин. На третьем (обработка) проверяют точность геометрии пазов и отверстий.

Но главное — должна быть единая служба ОК, которая координирует стандарты между всеми площадками. Её представители должны иметь право остановить производство на любом этапе, если видят отклонение. В одной из наших рабочих поездок мы внедряли такую систему для поставщика, с которым работаем над OEM гранит проектами. Самым сложным было не настроить оборудование, а убедить начальников цехов, что коллега с другой площадки имеет право указать им на брак. Потребовалось время, чтобы это стало работать.

Показательный пример — работа с гранитом, имеющим выраженный рисунок, типа Butterfly Green. Для облицовки большого фасада важно было совместить рисунок от плиты к плите. Специалисты ОК на этапе распиловки маркировали слябы, указывая последовательность. Эта информация передавалась на полировку и дальше на обработку. В итоге на объекте плиты стыковались как элементы пазла. Без сквозного контроля, объединяющего все пять этапов, такое выполнить было бы нереально.

Экономика вопроса: где реальная выгода?

Клиент вправе спросить: а что мне дают эти ваши ?пять заводов? в плане стоимости? Прямой ответ: не всегда экономию в чистом виде. Иногда цена может быть даже выше, чем у мелкого производителя. Выгода — в другом. В стабильности качества больших объёмов. В сокращении сроков за счёт параллельных процессов. В возможности выполнить сложный, нестандартный заказ, который маленький цех просто не потянет.

Например, мелкий цех может предложить низкую цену за полировку гранита G654, но если вам нужен тот же гранит с противоскользящей полосой, выполненной пескоструйной обработкой по точному шаблону, он, скорее всего, откажется или сделает это кустарно, с риском испортить плиту. Крупный кластер, условно состоящий из тех самых пяти специализированных заводов, имеет выделенную линию для такой обработки. Да, стоимость операции добавится, но вы получите предсказуемый результат.

Поэтому, когда мы на https://www.daleistone.ru обсуждаем с клиентом проект, мы сразу смотрим на его комплексность. Если это просто купить 100 м2 плитки из остатков — мы предложим вариант с одного завода, где есть готовая продукция. Если же это OEM гранит 5 заводы — полный цикл под конкретный проект на 5000 м2 с разными типами обработки — тогда в дело вступает вся наша логистическая и производственная сеть в Китае. Это два разных типа бизнеса, и путать их не стоит.

Вместо заключения: мысль вслух

Так что, возвращаясь к исходному запросу... ?OEM гранит 5 заводов? — это не магическая формула успеха. Это обозначение определённого уровня сложности производства, которое может быть как преимуществом, так и источником головной боли, если оно не отлажено. Для нас, как для компании, которая находится в самом сердце каменной индустрии Китая, важно донести до клиента именно эту мысль. Мы не просто продаём камень. Мы продаём управляемую цепочку создания продукта, где каждый из этих ?заводов? — это проверенное звено. И главная наша работа — сделать так, чтобы для клиента эта сложность осталась невидимой, а на выходе он получил просто идеальный гранит, упакованный в контейнер и отправленный точно в срок. Всё остальное — наши внутренние техзадачи, в которых мы, собственно, и копаемся каждый день.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Розовый оникс камень сумка ремесло резные роскошный декор произведения искусства

Розовый оникс камень сумка ремесло резные роскошный декор произведения искусства -

Тяньшаньский красный

Тяньшаньский красный -

Гранитная плитка Flamed Red Crabapple G561, разрезанная по размеру

Гранитная плитка Flamed Red Crabapple G561, разрезанная по размеру -

Надгробие из белого мрамора в форме сердца ангела

Надгробие из белого мрамора в форме сердца ангела -

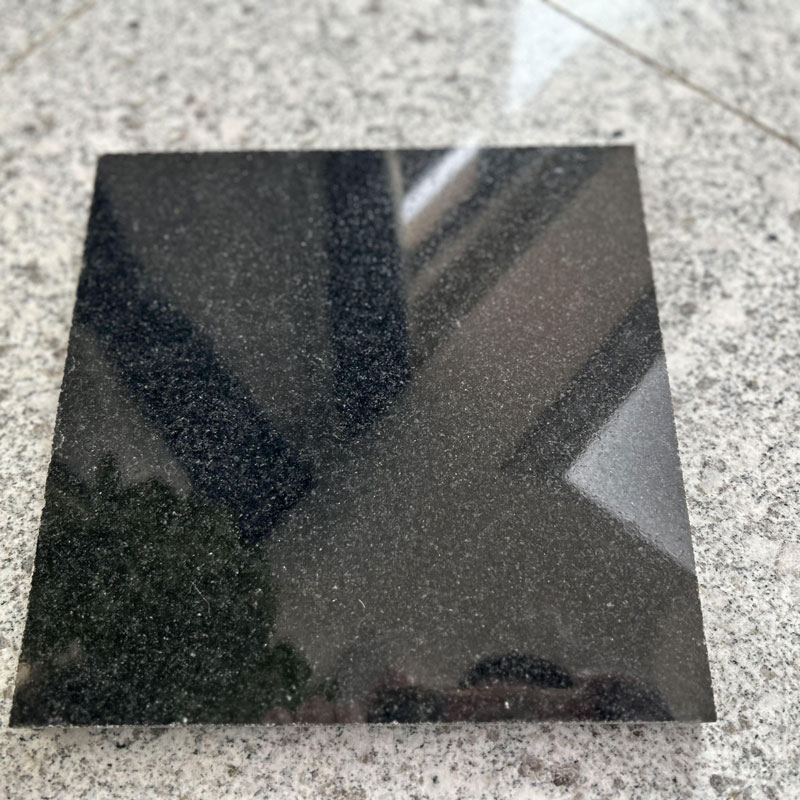

Черный император

Черный император -

Манхэттен

Манхэттен -

Цзилинь 654

Цзилинь 654 -

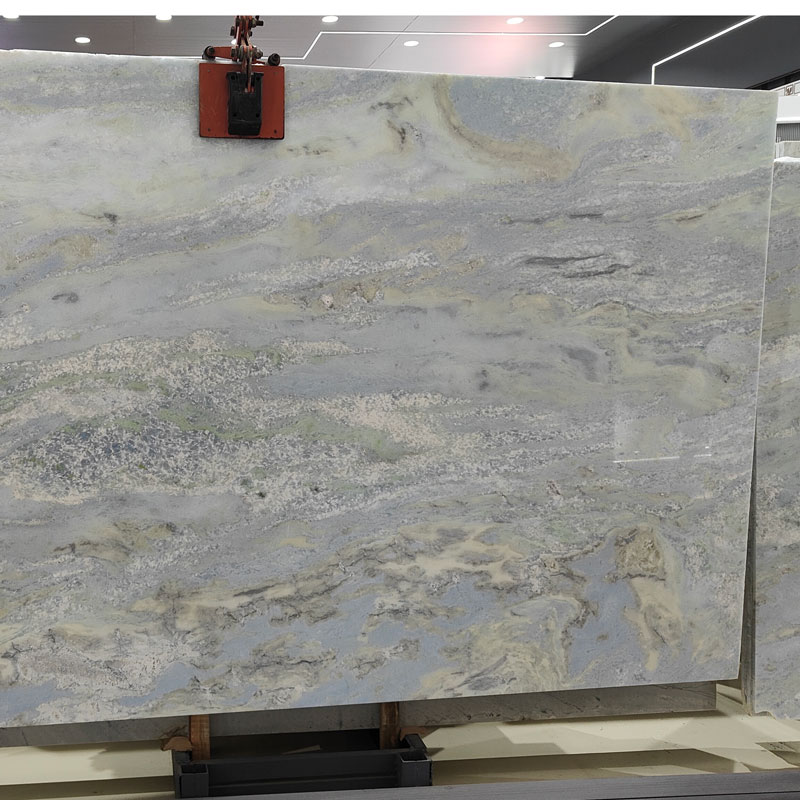

Неглубокая голубая дыра

Неглубокая голубая дыра -

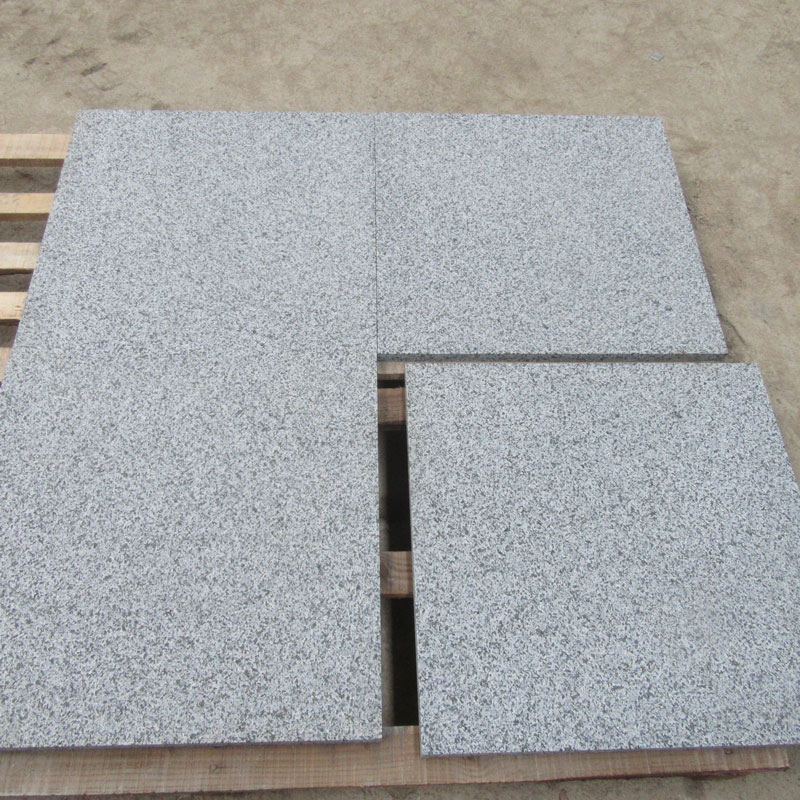

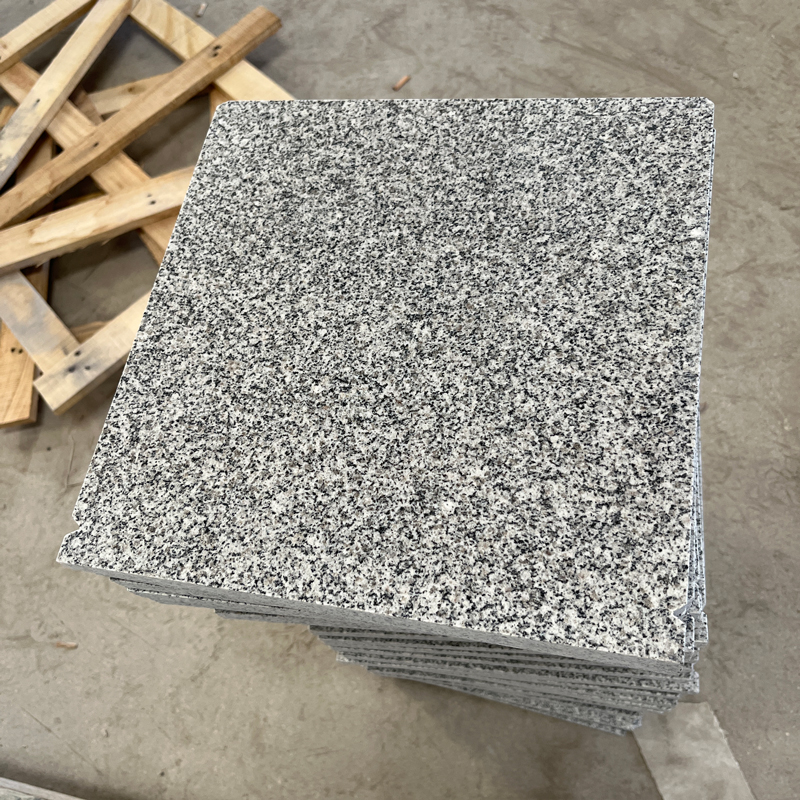

Полированная плитка G614 Cut to Size Tile Light Grey Granite Floor Tile

Полированная плитка G614 Cut to Size Tile Light Grey Granite Floor Tile -

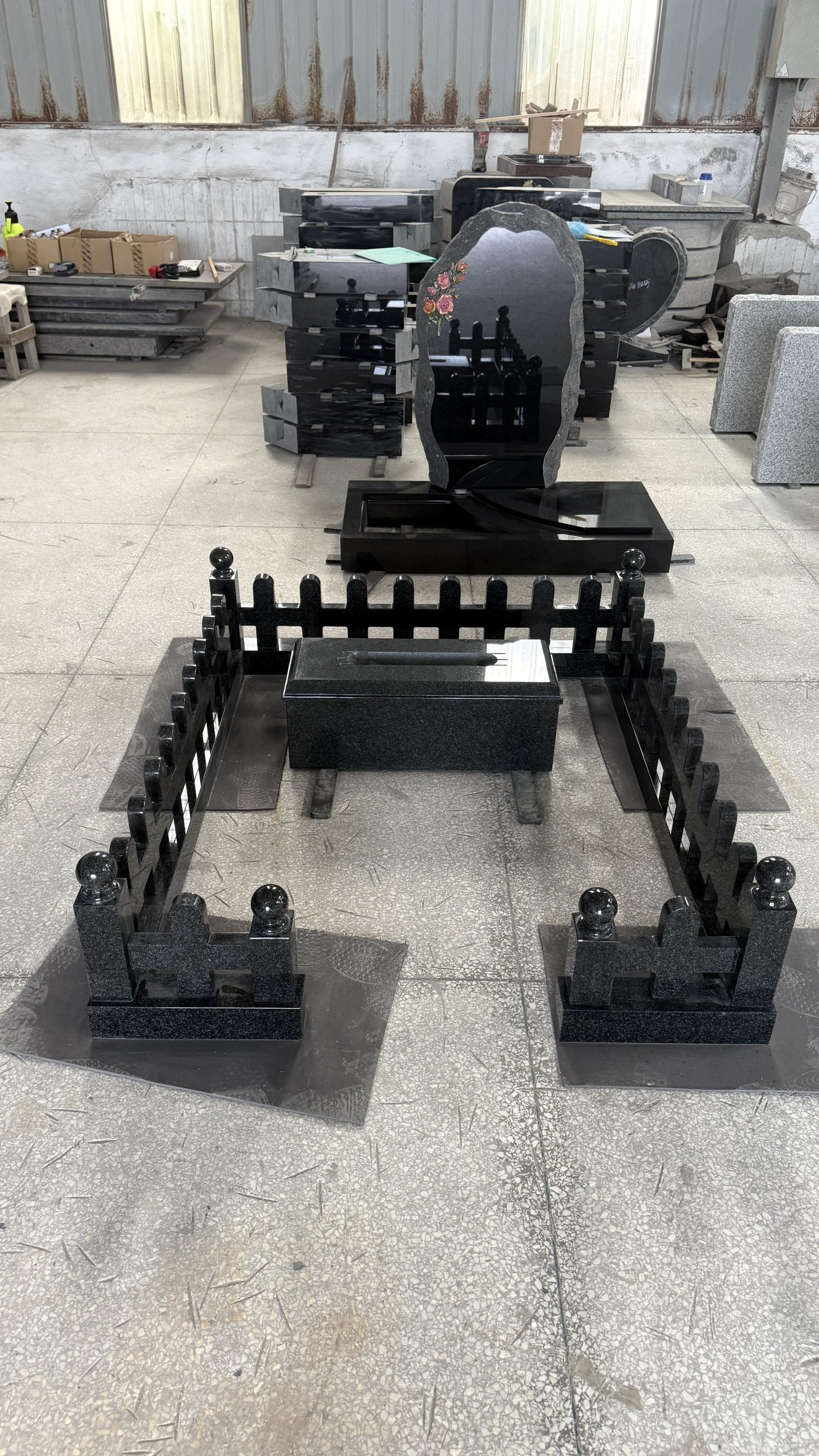

Индивидуальный дизайн черного надгробного камня Franite, комплекс памятника в русском стиле

Индивидуальный дизайн черного надгробного камня Franite, комплекс памятника в русском стиле -

Декоративное надгробие из черного гранита “Декоративные изгибы

Декоративное надгробие из черного гранита “Декоративные изгибы -

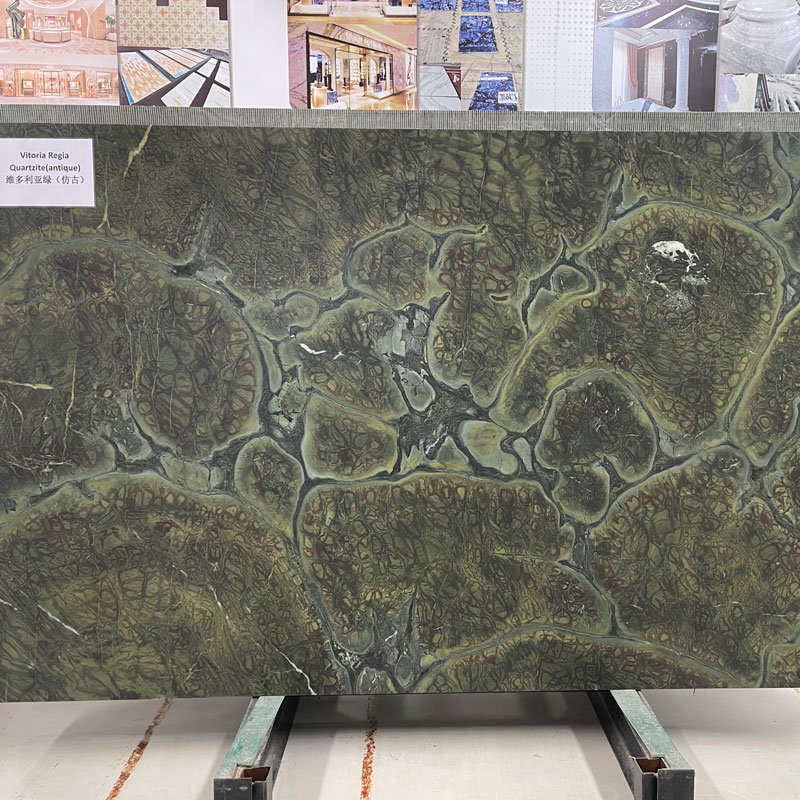

Виктория зеленая

Виктория зеленая