OEM гранит 3 заводы

Когда клиент пишет в запросе 'OEM гранит 3 завода', часто подразумевается что-то очень конкретное: три производственные площадки, готовые работать под его брендом. Но здесь сразу первый нюанс — в Китае, особенно в Сямыне, под 'заводом' могут понимать и крупное предприятие с линиями для слэбов, и более скромную мастерскую по обработке плитки. Сам запрос часто исходит от покупателей, которые хотят диверсифицировать риски или получить разные специализации. Но реальность такова, что далеко не каждая компания, декларирующая три завода, действительно владеет тремя полноценными производствами. Чаще это сеть тесно связанных подрядчиков, что, впрочем, не плохо, если координация отлажена. Многие ошибочно гонятся за цифрой, теряя из виду главное — единые стандарты качества и логистики между этими точками.

Наша основа: почему Сямынь и что стоит за 'тремя заводами'

Мы работаем из Сямыня, и это не случайность. Город — это гигантский хаб, где все вертится вокруг камня. Когда мы говорим о OEM гранит, мы не можем абстрагироваться от этой локации. Здесь сосредоточены и карьеры, и логистические узлы, и, что критично, конкуренция, которая держит в тонусе. Наша компания, Xiamen Dalai Import & Export Co., была основана здесь в 2010 году, и за эти годы сложилась именно та сеть производств, о которой идет речь. Сайт daleistone.ru — это наша визитная карточка, но реальная работа происходит в цехах.

Что я имею в виду под 'тремя заводами' в нашем случае? Это не три здания под одним юрлицом. Первый — это наша базовая площадка в промышленной зоне, специализирующаяся на массовой распиловке слэбов из G603, G654. Второй — это партнерское производство, которое мы 'вырастили' под себя, оно заточено под сложную резку, фаски, обработку кромки для подоконников и ступеней. Третий — это небольшой, но технологичный цех по финишной обработке и контролю, где ведется упаковка под OEM. Каждый выполняет свою роль, и попытка несколько лет назад объединить все под одной крышей провалилась — выросла неэффективность, упала гибкость.

Ключевой момент — управление. Координатор между этими точками должен быть один, и он должен иметь реальный вес, чтобы гнать брак и срывы сроков. У нас эту роль выполняет наша команда контроля качества, которая физически присутствует на каждом объекте. Без этого система 'трех заводов' рассыпается в пыль, и клиент получает три разных по качеству партии, что убивает всю идею OEM.

Подводные камни OEM-производства гранита: неочевидные детали

Одна из главных проблем, о которой редко пишут в красивых брошюрах, — это неоднородность сырья. Даже в пределах одного карьера гранит может иметь вариации тона. Когда заказ идет на три разных производства, они могут закупать блоки из разных участков того же месторождения. На бумаге — один материал, на деле — заметная разница в оттенке. Приходится жестко стандартизировать не только процесс, но и источник блоков, что увеличивает стоимость и усложняет планирование.

Еще один момент — технологические допуски. На одном заводе пильный станок может давать толщину 20 мм ±0.5 мм, на другом — ±0.8 мм. Для плитки это, может, и не критично, но для OEM гранита, который идет на сборные элементы (например, фасадные кассеты), это катастрофа. Мы прошли через это: один контракт на крупную партию для Ближнего Востока едва не сорвался из-за миллиметровых расхождений в размерах от разных цехов. Решение было не высокотехнологичным — мы ввели общие калибровочные шаблоны и еженедельные сверки инструмента между всеми тремя площадками.

И конечно, упаковка. Казалось бы, мелочь. Но если на одном заводе паллеты обтягивают стретч-пленкой в три слоя, а на другом — в два, и не проклеивают углы, то при морской перевозке углы плит могут быть повреждены. Клиент получает товар под своим брендом (OEM) с битыми краями — претензии к нему, а не к нам. Пришлось разработать единый стандарт упаковки, который теперь является частью нашего техзадания для всех партнеров.

Практический кейс: как 'три завода' спасают проект, а не усложняют его

Приведу пример из недавнего прошлого. Был заказ из Москвы на крупную партию гранита Baltic Brown в двух форматах: стандартные плитки 60х60 см и сложные фигурные элементы для облицовки колонн. Сроки были сжатые. Если бы все делать на одном заводе, пришлось бы останавливать потоковую линию для настройки на фигурный рез, что убило бы экономику заказа.

Здесь как раз сыграла на руку схема с тремя производствами. Базовый слэб и плитку 60х60 мы пустили на основном заводе. Блоки с более выразительным рисунком отобрали и отправили на второй, 'гибкий' завод, где установлены мостовые камнерезы с ЧПУ. Они занялись вырезкой сложных элементов. А финальный контроль, сопоставление оттенков партий и упаковку провели на третьей, нашей 'финишной' площадке. В итоге — сроки соблюдены, качество однородное, клиент доволен. Это и есть идеальная реализация модели OEM гранит 3 завода, когда каждое звено делает то, что умеет лучше всего.

Но так было не всегда. Раньше мы пытались угодить всем и предлагали клиенту самому выбирать, на каком из заводов что производить. Это приводило к путанице и ошибкам. Теперь мы сами, как интегратор, предлагаем оптимальную схему распределения заказа, исходя из сложности, объема и требуемых допусков. Это наш экспертный вклад, за который клиенты и платят.

Эволюция запроса: что ищут клиенты сегодня

Раньше запрос OEM гранит 3 заводы был синонимом 'большой мощности'. Сейчас акцент сместился. Клиенты, особенно из России и СНГ, все чаще спрашивают не просто о количестве станков, а о гибкости и способности выполнять нестандартные задачи на разных площадках одновременно. Их интересует, можно ли на одном делать полировку, на другом — термообработку, а на третьем — сразу упаковывать в фирменную коробку.

Также вырос спрос на полную документацию и прослеживаемость. Раньше достаточно было сертификата на партию. Теперь для крупных проектов требуют, условно, паспорт на каждый паллет, с указанием, на каком именно заводе, на какой линии и даже из какого блока он произведен. Это диктует необходимость в общей, пусть и простой, системе учета между всеми производствами. Мы внедрили сквозную нумерацию, которая начинается на первом заводе и сопровождает материал до погрузки в контейнер.

И, что важно, клиенты стали более грамотными. Они могут спросить: 'А какой завод отвечает за контроль цвета?' или 'Где выравниваете толщину, если сырье из разных партий?'. Это хороший тренд, он заставляет поставщиков быть прозрачнее и работать на качество, а не на красивую цифру 'три' в предложении.

Взгляд в будущее: не количество, а синергия

Исходя из опыта, главный вывод такой: ценность представляет не абстрактное количество заводов, а отлаженная, управляемая как единое целое сеть. Для нас, Xiamen Dalai Import & Export Co. (о чем можно подробнее узнать на daleistone.ru), эта модель стала конкурентным преимуществом. Она позволяет быть гибкими, брать сложные комплексные заказы и гарантировать стабильность, что для OEM важнее всего.

Сейчас мы смотрим уже не на расширение количества точек, а на углубление их специализации и интеграции. Планируем, например, общую систему онлайн-мониторинга статуса заказа для клиента, где он видит, на каком из трех этапов находится его гранит. Это следующий шаг.

Так что, если резюмировать, фраза 'OEM гранит 3 завода' — это не магия, а сложный логистический и технологический процесс. Его успех зависит не от железа и стен, а от людей, стандартов и умения видеть производство как единый организм, а не как набор разрозненных цехов. Именно это понимание, выстраданное на практике, и отличает реального поставщика от того, кто просто красиво собирает слова в коммерческом предложении.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

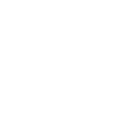

Создание резной надгробие: Отражение Жизни В Посмертной Почете

Создание резной надгробие: Отражение Жизни В Посмертной Почете -

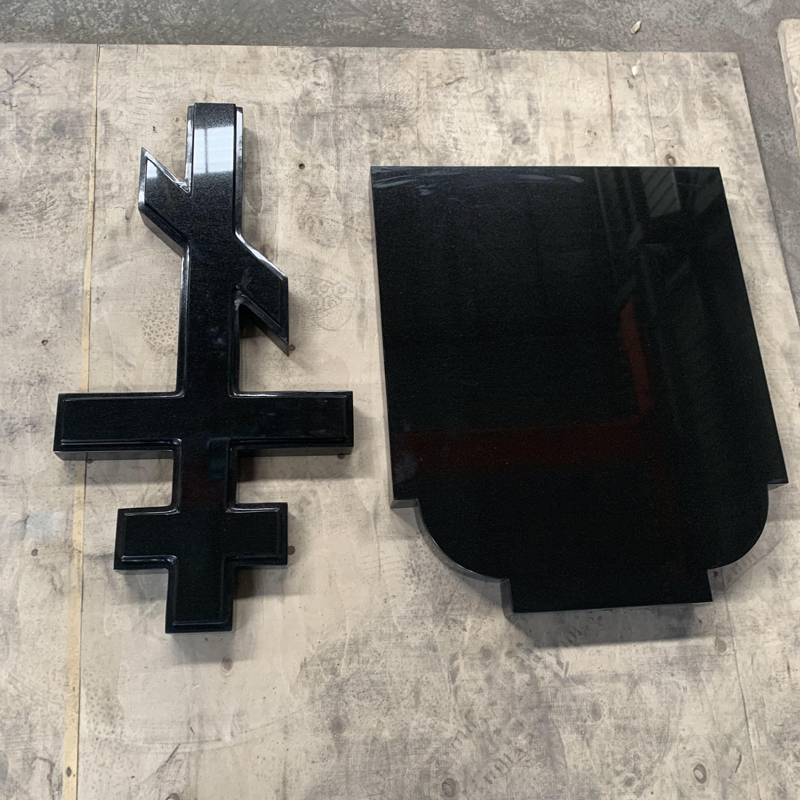

G603 Русский памятник

G603 Русский памятник -

Розовый оникс камень сумка ремесло резные роскошный декор произведения искусства

Розовый оникс камень сумка ремесло резные роскошный декор произведения искусства -

вертикальное надгробие с черным ледяным цветком

вертикальное надгробие с черным ледяным цветком -

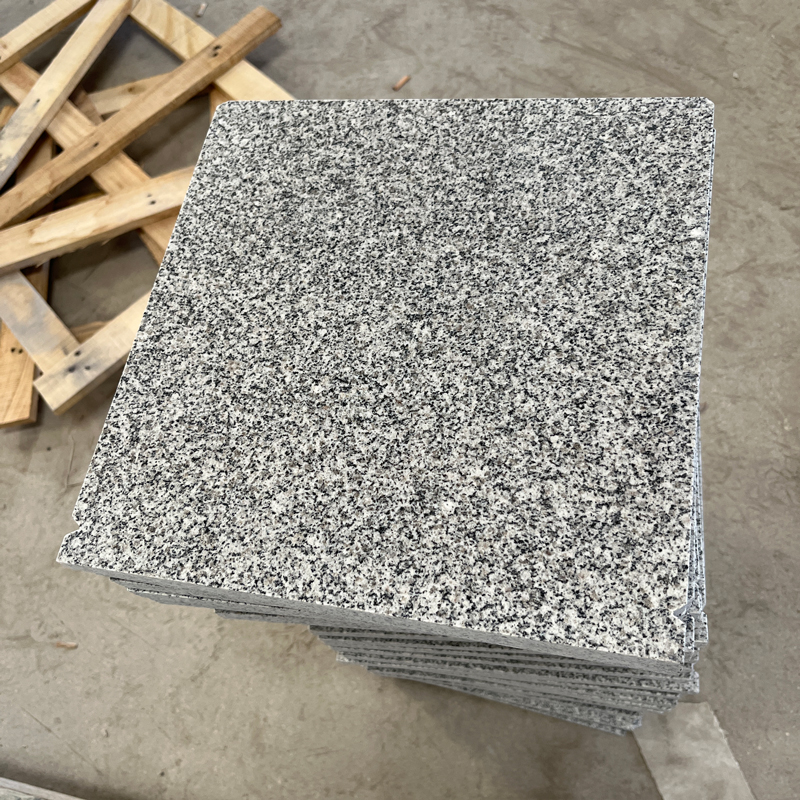

Полированная плитка G614 Cut to Size Tile Light Grey Granite Floor Tile

Полированная плитка G614 Cut to Size Tile Light Grey Granite Floor Tile -

Кожаная напольная плитка из черного гранита Анголы для проекта мощения

Кожаная напольная плитка из черного гранита Анголы для проекта мощения -

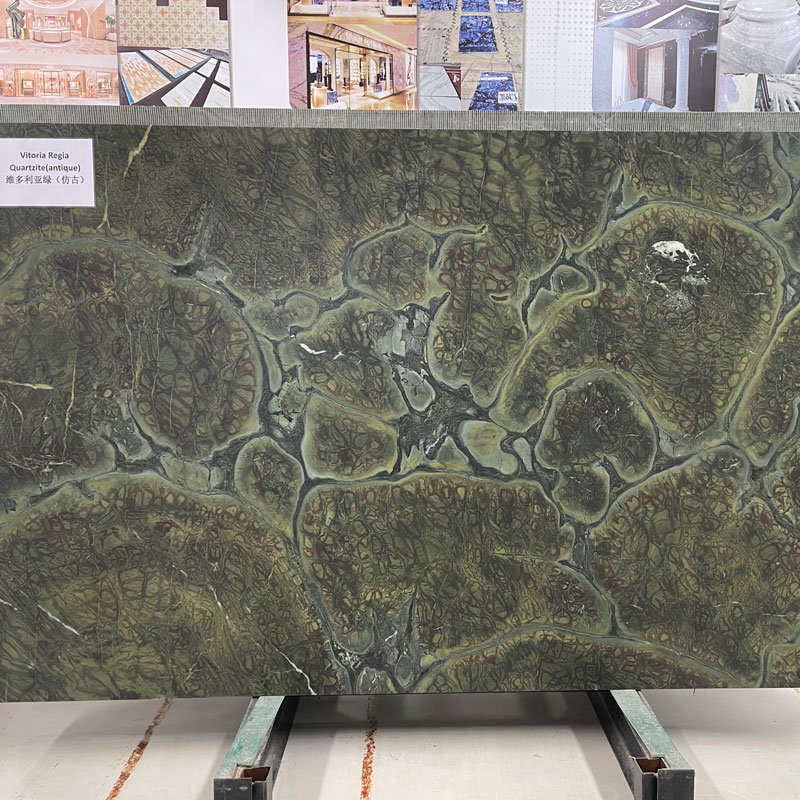

Виктория зеленая

Виктория зеленая -

Рифленая вьетнамская черная гранитная плитка, облицовочный камень для воды

Рифленая вьетнамская черная гранитная плитка, облицовочный камень для воды -

Бразильская снежинка белого цвета

Бразильская снежинка белого цвета -

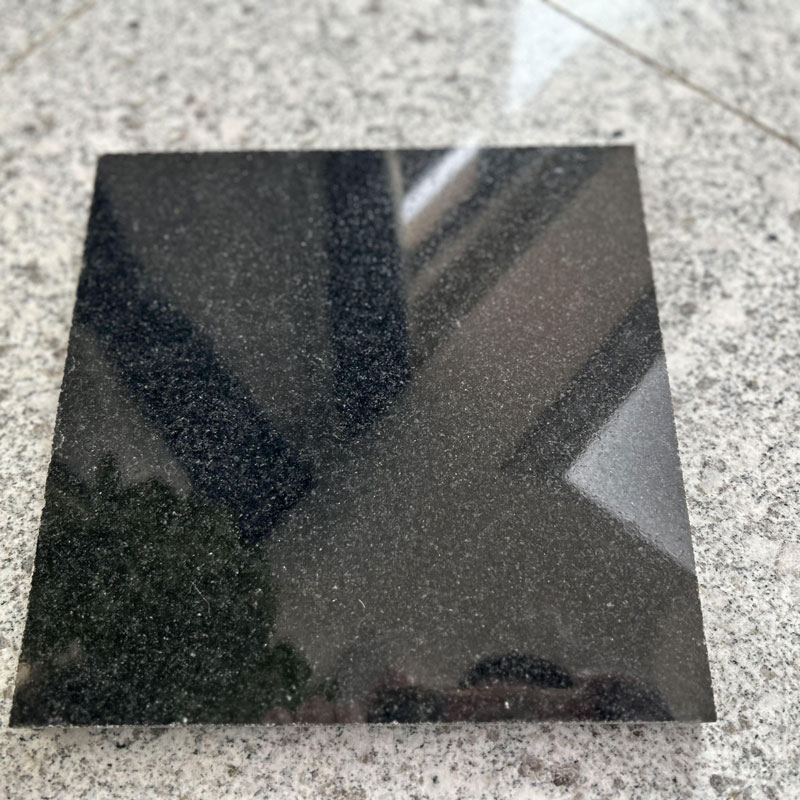

Черный император

Черный император -

Умывальник

Умывальник -

Цзилинь Бай

Цзилинь Бай

Связанный поиск

Связанный поиск- гранитная плита для продажи

- OEM гранитная плита Поставщики

- Китай каменное ремесло Поставщик

- плита гранитная купить

- черный гранит памятники цена оптом

- кухня черный гранит производитель

- Китай купить мраморный камень Поставщик

- Китай мрамор купить завод

- Китай раковина Поставщики

- Китай памятник мраморный камень завод