OEM гранитный проект Поставщик

Когда слышишь ?OEM гранитный проект?, многие сразу думают о простой схеме: дал чертеж — получил плиту. На деле, это самый рискованный этап, где выбор поставщика решает все. Десятки раз видел, как проекты вставали из-за мелочей вроде несовпадения партий по тону или скрытых сколов на тыльной стороне. Главное заблуждение — что все китайские фабрики одинаковы. Это не так.

Почему Сямынь — это не просто точка на карте

Работая с камнем, быстро понимаешь, что география — это технология. Сямынь — это не просто порт. Здесь сконцентрированы не только карьеры, но и логистические узлы, и, что важнее, конкуренция. Фабрики стоят стенка к стенку, и это вынуждает их держать уровень. Но и тут есть подводные камни.

В 2010 году, когда мы начинали, многие местные производства работали по старинке. Помню, как на одной фабрике для гранитного проекта использовали устаревшие калибровочные линии. Результат — разница в толщине плит в партии до 2 мм. Клиент, естественно, отказался. Это был болезненный, но важный урок: технологическая база поставщика проверяется в первую очередь, а не его красивые каталоги.

Сейчас ситуация иная. Те, кто выжил, вложились в оборудование. Например, современные полировальные линии с компьютерным управлением — это уже стандарт для тех, кто хочет работать на OEM. Без этого даже не стоит начинать разговор о серьезном проекте.

Критерии выбора: что спросить у поставщика перед контрактом

Цена — это последнее, о чем нужно говорить. Первое — производственные мощности. Меня всегда интересует не ?сколько квадратов в месяц?, а ?какой самый сложный проект вы реализовали?. Ответ многое говорит о возможностях.

Обязательно спрашиваю о системе контроля качества на каждом этапе. Хороший признак — когда на фабрике есть отдельный инспектор, который не подчиняется начальнику производства. Видел такую систему у поставщика Xiamen Dalai Import & Export Co. — они выстроили процесс так, что брак отсекается еще до упаковки. Их сайт, https://www.daleistone.ru, кстати, довольно аскетичен, но в разделе ?Производство? есть живые фото цехов, а не стоковые изображения. Это честно.

Третий пункт — логистика. Гранит — тяжелый и хрупкий. Как организована погрузка? Есть ли свой складской терминал? Какой опыт отгрузки в ваш регион? Однажды столкнулся с тем, что контейнер с материалом для фасадного гранитного проекта простоял в порту три недели из-за проблем с документами у поставщика. С тех пор всегда проверяю этот блок.

OEM — это диалог, а не заказ

Самая частая ошибка — отправить техзадание и ждать результат. Нет. Нужно быть готовым к диалогу. Инженеры фабрики часто видят слабые места в чертежах, которые неочевидны для дизайнера. Например, предложение изменить направление резки для экономии материала или усиления структуры плиты.

Удачный пример — проект облицовки цоколя в Сочи. По первоначальному эскизу было много сложных подрезов под углом. Технолог из Китая предложил немного изменить раскрой, использовав остатки для угловых элементов. Это сэкономило 15% материала и сократило сроки. Но для такого диалога нужен поставщик с компетентным техотделом, а не просто менеджер по продажам.

Именно поэтому в описании компании, как у Dalai Stone, важно видеть не только год основания (у них это 2010), но и акцент на инженерную поддержку. Фраза ?крупнейший центр торговли камнем? — это про инфраструктуру, но реальная ценность — в людях, которые там работают.

Тонкости, о которых не пишут в договоре

Отбор материала на карьере. Настоящий OEM проект начинается здесь. Если поставщик покупает заготовки на стороне, он не контролирует ключевое — однородность блока. Лучше, когда у компании есть долгосрочные контракты с конкретными карьерами или даже долевое участие. Это гарантия стабильности тона.

Упаковка. Кажется мелочью? После того как получил контейнер с плитами, где каждый лист был переложен невлагостойким картоном, а в трюме была влага, больше так не кажется. Теперь в спецификации прописываю каждый слой упаковки. Хороший признак — когда фабрика сама демонстрирует свой стандарт упаковки, как на том же daleistone.ru в разделе с фотоотчетами.

Коммуникация. Разница во времени — это проблема. Поставщик, который отвечает в нерабочее для него время, ценится на вес золота. Это показывает, что проект в приоритете. И наоборот, задержка ответа на сутки по техническому вопросу — красный флаг.

Когда проект проваливается: анализ типичных сбоев

Не всегда виноват поставщик. Часто проблема в неполной информации. Один раз мы не указали, что гранит будет использоваться в регионе с большими перепадами температур. Материал прошел приемку, но через год пошли микротрещины. Фабрика, конечно, отказолась от претензий, но моральная ответственность осталась на нас.

Другая история — спешка. Клиент требовал ускорить производство. Фабрика пошла навстречу, сократила время кристаллизации. В итоге полировка оказалась неглубокой и потеряла блеск через полгода. Вывод: нельзя нарушать технологический цикл. Настоящий профессиональный поставщик гранита должен уметь аргументированно сказать ?нет? и объяснить риски.

И самая обидная ошибка — экономия на образцах. Нельзя утверждать материал по маленькому образцу 10х10 см. Нужно требовать full-size slab sample, минимум 30х30 см, чтобы увидеть рисунок и потенциальные прожилки. Образец — это единственная истина между вами и поставщиком.

Итог: не ищите просто фабрику, ищите партнера

Ключевое слово в теме ?OEM гранитный проект поставщик? — это доверие. Оно строится не на одном удачном контракте, а на совместном решении проблем, которые неизбежно возникают. Поставщик должен быть заинтересован в долгосрочных отношениях, а не в разовой продаже.

Сейчас, оглядываясь назад, понимаю, что успешные проекты всегда были с теми, кто не боялся задавать вопросы, предлагать изменения и открыто говорить о сложностях. Как та же компания из Сямыня, которая с 2010 года работает на одном рынке — они прошли через все кризисы и знают цену репутации.

Поэтому мой совет: углубляйтесь в детали. Смотрите не на сайт, а на реальные кейсы. Звоните инженерам. Запрашивайте видео с производства. Тот, кто делает сложные гранитные проекты на совесть, всегда готов это показать. Все остальное — просто торговля камнем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Проектирование гранита и мрамора

Проектирование гранита и мрамора -

Черный Шаньси

Черный Шаньси -

G603+Черный русский памятник Шаньси

G603+Черный русский памятник Шаньси -

Гранитная плитка Flamed Red Crabapple G561, разрезанная по размеру

Гранитная плитка Flamed Red Crabapple G561, разрезанная по размеру -

Черный ледяной цветок

Черный ледяной цветок -

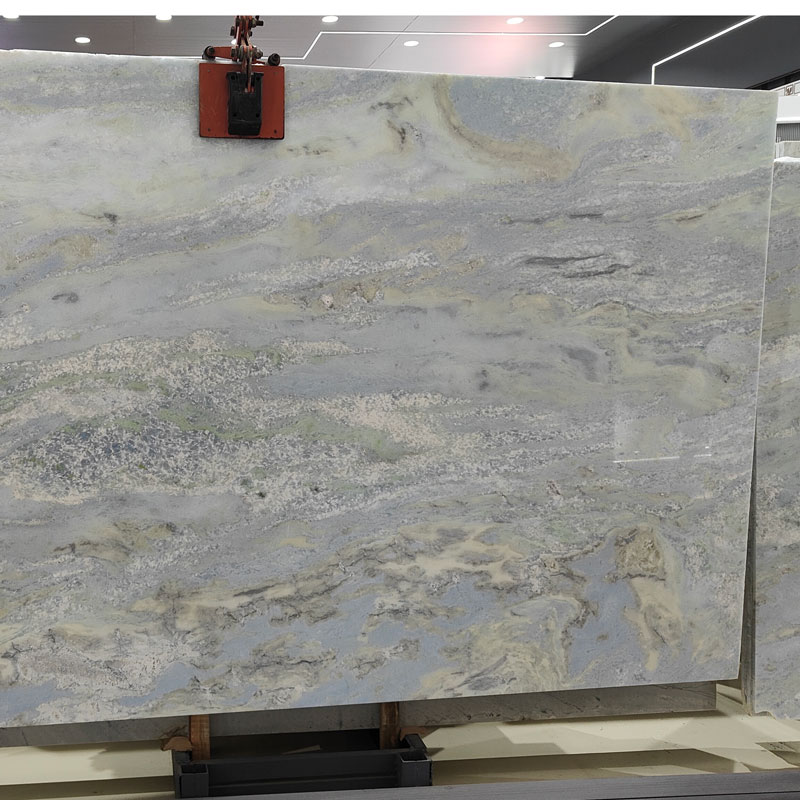

голубой кристалл

голубой кристалл -

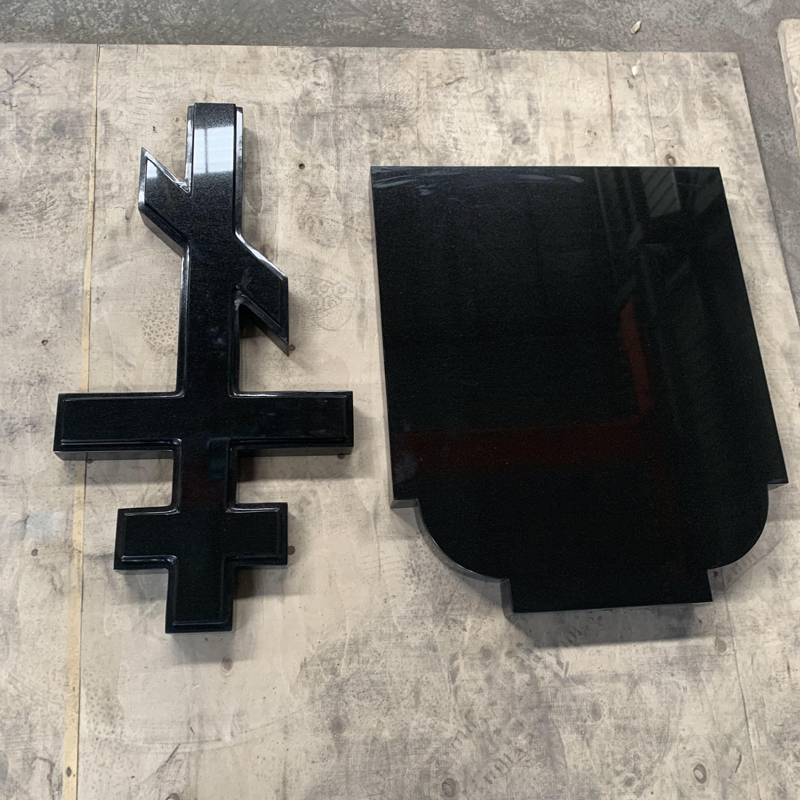

Абсолютный черный гранит вертикальное надгробие в русском стиле

Абсолютный черный гранит вертикальное надгробие в русском стиле -

Надгробие из белого мрамора в форме сердца ангела

Надгробие из белого мрамора в форме сердца ангела -

Кожаная напольная плитка из черного гранита Анголы для проекта мощения

Кожаная напольная плитка из черного гранита Анголы для проекта мощения -

Умывальник

Умывальник -

Надгробие из полированного абсолютного черного гранита в русском стиле

Надгробие из полированного абсолютного черного гранита в русском стиле -

старинная текстура дерева

старинная текстура дерева

Связанный поиск

Связанный поиск- Китай мраморный гибкий камень завод

- каменная статуя

- Китай черный гранит Поставщик

- Китай штукатурка мрамор завод

- Китай черный мрамор Поставщики

- OEM карелия гранит производитель завод

- Китай мозаичная плитка завод

- OEM гранитная плита для кухни Поставщики

- каминная полка поставщик

- Китай черный гранит памятники цена завод