OEM гранитный проект заводы

Когда слышишь ?OEM гранитный проект заводы?, первое, что приходит в голову многим — это просто контрактное производство где-то в Китае. Но на практике всё сложнее. Часто под этим понимают готовый продукт ?под ключ?, но реальность в том, что без глубокого погружения в специфику завода и его технологические цепочки, проект может упереться в проблемы с качеством плит или сроками. Я много раз сталкивался, когда клиенты думали, что OEM — это просто отдать чертеж и получить готовые слэбы. На деле же, если завод не адаптирован под OEM гранитный проект, особенно под европейские стандарты обработки кромки или калибровки, на выходе будет брак.

Почему Сямынь — не просто точка на карте

Работая с гранитом, быстро понимаешь, что география — это технология. Сямынь — это не просто порт. Здесь, в районах вроде Наньаня, сосредоточены целые кластеры производств, где один завод может специализироваться на черновой распиловке блока, а другой — на полировке и термообработке. Когда мы начинали сотрудничество с Xiamen Dalai Import & Export Co., основанной как раз в 2010 году в этом эпицентре каменной торговли, важно было не просто выбрать ?завод?, а выстроить цепочку. Их площадка стала скорее координационным центром. Именно в таких компаниях понимают, что подряд под OEM гранитный проект заводы означает контроль над всем процессом: от карьера, где нужно отслеживать однородность партии блока, до логистики готовых плит.

Один из частых промахов — недооценка сырьевой базы. Можно найти завод с современными итальянскими линиями Gaspari Menotti, но если они работают на разнокалиберном граните из разных карьеров, цветовые отклонения в проекте будут катастрофой. Поэтому в Сямыне сильные игроки, как Dalai, всегда привязывают проект к конкретному месторождению. Помню проект под Петербург, где нужен был однородный габбро. Сначала работали с заводом, который брал камень где придется — результат был пестрым. Перешли на схему, где Dalai жестко закрепила карьер и контролировала отгрузку первичных блоков на конкретные заводы под этот проект. Только тогда пошла стабильность.

Еще нюанс — ?проект? часто предполагает нестандартные размеры. Многие заводы заточены под типовые слэбы 1200х2400 или 1600х3200. А когда нужны элементы для вентфасада толщиной 30 мм с четкими пазами, половина производств начинает перестраивать линии. Тут как раз и видна разница между простым поставщиком и тем, кто ведет гранитный проект. Приходилось вместе с технологами на месте дорабатывать карты распила, чтобы минимизировать отходы при нестандартке. Без такого погружения себестоимость взлетала в разы.

Технологические ловушки на местах

Оборудование — это только половина дела. Был у меня случай с проектом для московского объекта, где требовалась антискользящая обработка (термо). Завод в провинции Фуцзянь показал прекрасные образцы, но при масштабировании на 5000 кв.м. выяснилось, что их печь не обеспечивает равномерность температуры на больших плитах. Верхние листы шли с пережогом, нижние — недожогом. И это на производстве, которое в каталоге гордо указывало ?OEM возможности?. Пришлось срочно искать другой вариант, где могли провести полномасштабный тест до контракта.

Отсюда вывод: никогда нельзя полагаться только на сертификаты. Нужно смотреть, как работает линия на полную загрузку. Особенно критична полировка. У дешевых заводы часто экономят на абразивах, меняют алмазные диски реже, чем нужно. В итоге глянец на партии получается разным, а под углом видны волны. Это убивает любой премиальный проект. Сейчас мы всегда закладываем в договор пункт о проверке эталонного образца не только по цвету, но и по глянцу, измеряемом глянцемером. И привязываем оплату к соответствию этому эталону.

Упаковка — это отдельная боль. Казалось бы, мелочь. Но сколько раз получал на объекте в России плиты с сколами по углам из-за хлипкой деревянной обрешетки. Китайские заводы часто экономят на упаковке, особенно для ?OEM? заказов, считая, что главное — произвести. Пришлось выработать свой стандарт: углы — пластиковые защитные профили, слэбы в пенополиэтилене, жесткая обрешетка с стяжками. И это обязательно прописывать в спецификации. Такие детали показывают, что поставщик в теме, как Xiamen Dalai Import & Export Co., который сам контролирует отгрузку, а не пускает на самотек.

Логистика как часть производственного цикла

Можно идеально произвести, но погубить все в порту. Особенно при перевалке. Гранит — тяжелый и хрупкий одновременно. В практике был неприятный эпизод, когда контейнер с готовыми изделиями для OEM гранитный проект в Сочи поставили под открытое небо в порту Нинбо, и пошел сильный дождь. Вода попала внутрь, а потом несколько циклов заморозки в пути — и микротрещины по всей толщине плиты гарантированы. С тех пор всегда отдельным пунктом идет требование к крытому хранению в порту отгрузки и проверка контейнеров на герметичность.

Сроки — это отдельная песня. Многие заводы называют оптимистичные 30 дней на производство. Но они считают от момента, когда все материалы на линии. А если блок еще в карьере, его нужно добыть, перевезти, распилить на заготовки... Реальные сроки для полноценного проекта — 60-75 дней. И это если нет форс-мажора. Один раз задержка случилась из-за того, что местные власти в провинции внезапно ужесточили экологические нормы, и завод на три недели встал на модернизацию фильтров. Теперь в контрактах обязательно прописываем этапы и ответственность за срыв каждого, а также закладываем буфер по времени.

Финансовые схемы работы с заводы тоже требуют гибкости. Стандартный 30% аванс — это норма. Но для крупного проекта, где заводу нужно закупить дорогой блок специфичного месторождения, иногда идем на 50%. Взамен получаем фиксацию цены на сырье и приоритет в производственной очереди. Это вопрос переговоров и доверия. С компаниями, которые, как Dalai, давно на рынке и имеют репутацию, такие схемы работают надежнее.

Культурные и коммуникационные нюансы

Работая напрямую с китайскими OEM гранитный проект заводы, сталкиваешься не только с техническими, но и с человеческими факторами. ?Да, нет проблем? — самая опасная фраза. Часто ее говорят, даже когда есть проблемы, просто чтобы не терять лицо. Научился задавать вопросы по-другому. Не ?Вы сможете сделать это??, а ?Какие сложности могут возникнуть при выполнении этого этапа? Какое дополнительное оборудование или время потребуется??. Так вытаскиваешь реальные риски на поверхность.

Очень важно иметь на стороне поставщика своего человека, который говорит по-русски или хотя бы по-английски на хорошем уровне. Не менеджера по продажам, а именно инженера или технолога. Чтобы обсудить допуск в 0.5 мм не через три уровня перевода. В этом плане сотрудничество с компанией, у которой есть представительство и понимание рынка СНГ, как у упомянутой Dalai, сильно упрощает жизнь. Они сами выступают таким фильтром и переводчиком технических требований.

И последнее — отношение к прототипам. Никогда не стоит запускать полное производство без изготовления и одобрения пилотной партии. Да, это время и деньги. Но один раз это спасло нас от катастрофы: в образцах цвет был идеален, а в первой промышленной партии появился желтоватый оттенок. Оказалось, в карьере сменили горизонт добычи. Остановили линию, скорректировали источник блока. Без отлаженной системы контроля на стороне завода такое не поймать.

Итоги: не завод, а экосистема

Так что, возвращаясь к исходному термину. OEM гранитный проект заводы — это не поиск одной производственной площадки. Это поиск партнера, который способен управлять целой экосистемой: от карьера через технологически подкованные цеха до надежной упаковки и логистики. Это выбор в пользу глубины, а не ширины.

Сямынь и подобные кластеры хороши именно наличием такой экосистемы вокруг. Ты можешь за день объехать и карьерный склад, и цех резки, и полировки, и увидеть, как идет погрузка в порту. И компании, которые там базируются десятилетиями, вроде Xiamen Dalai Import & Export Co., являются частью этой ткани. Они знают, какой завод лучше справится со сложным фасадом, а какой — с массивными плитами для пола.

Поэтому мой совет: когда ищешь исполнителя для такого проекта, смотри не на красивые картинки цехов, а на реализованные кейсы, желательно в похожем климате и с похожими архитектурными решениями. Просишь контакты прошлых клиентов, спрашиваешь о проблемах, которые возникали, и как их решали. Это даст гораздо больше, чем любая рекламная брошюра с лозунгами про ?OEM?. В этом бизнесе доверие и опыт, выстраданный на реальных объектах, до сих пор значат больше всего.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

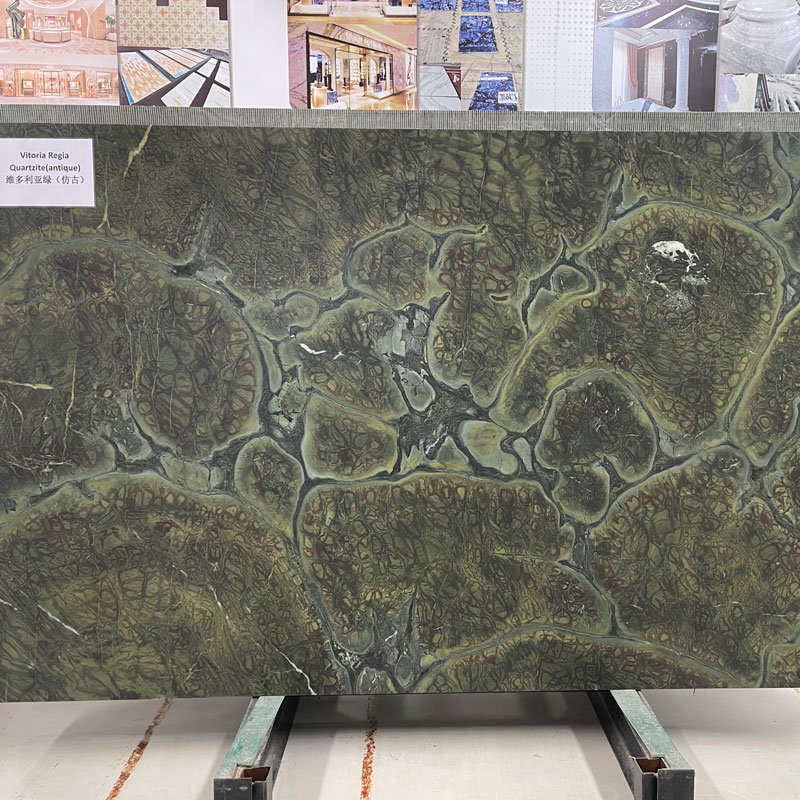

жадеит в облаках

жадеит в облаках -

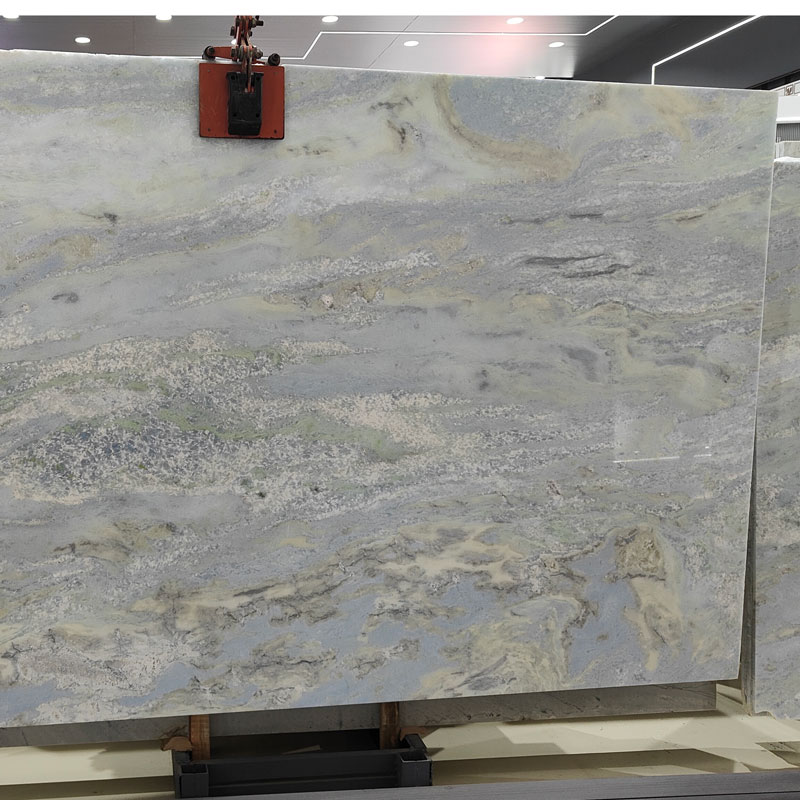

Манхэттен

Манхэттен -

Индийский красный

Индийский красный -

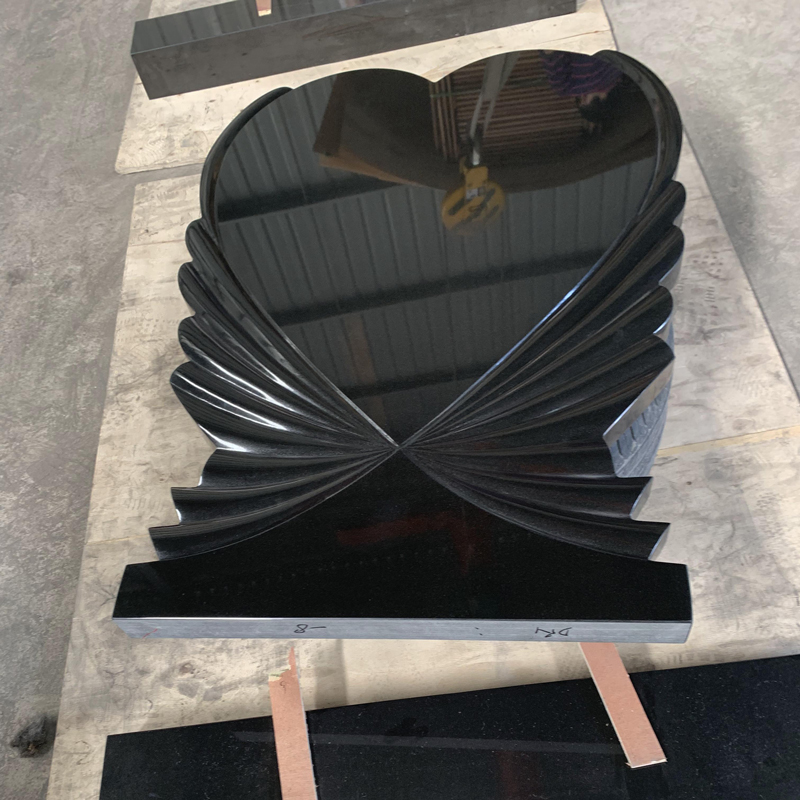

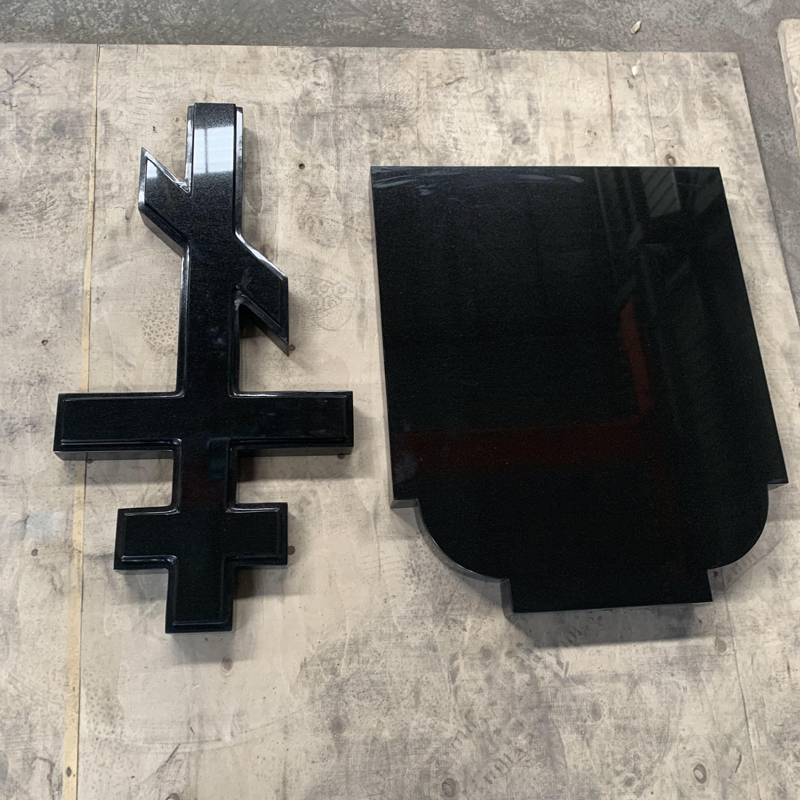

Абсолютный черный гранит вертикальное надгробие в русском стиле

Абсолютный черный гранит вертикальное надгробие в русском стиле -

Декоративное надгробие из черного гранита “Декоративные изгибы

Декоративное надгробие из черного гранита “Декоративные изгибы -

старинная текстура дерева

старинная текстура дерева -

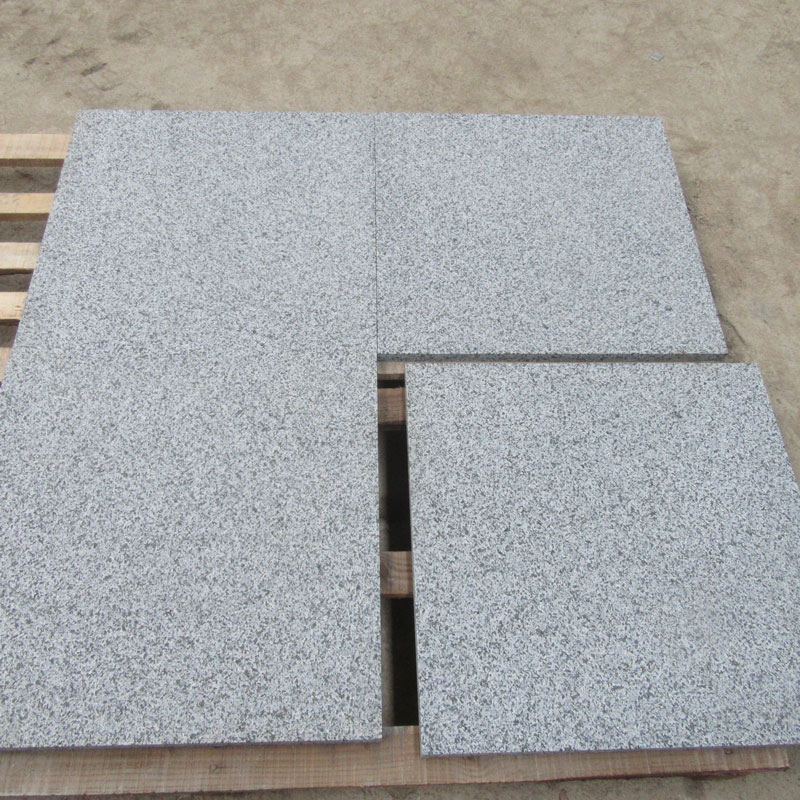

Цзилинь 654

Цзилинь 654 -

Надгробие из полированного абсолютного черного гранита в русском стиле

Надгробие из полированного абсолютного черного гранита в русском стиле -

Черный гранит – крестообразный молдинг

Черный гранит – крестообразный молдинг -

Белая текстура древесины

Белая текстура древесины -

G603+Черный русский памятник Шаньси

G603+Черный русский памятник Шаньси -

Неглубокая голубая дыра

Неглубокая голубая дыра

Связанный поиск

Связанный поиск- Китай мраморный камин Поставщики

- OEM гранитная плита для кухни Поставщики

- OEM резной надгробие Поставщики

- OEM гранитный плиты 300 300 Поставщики

- Китай мраморный гибкий камень завод

- Китай мраморная раковина сосуд завод

- Китай лучший мрамор Поставщики

- гранит оптом от производителя

- Китай надгробный камень завод завод

- Китай мрамор текстура заводы