OEM гранитный проект завод

Когда клиент запрашивает OEM гранитный проект завод, он часто представляет себе нечто монолитное — готовый комплекс под ключ, который просто нужно запустить. На деле, это почти всегда история адаптации и компромиссов. Сам термин ?завод? в контексте камня вводит в заблуждение: это не автосборочный конвейер, а скорее глубоко кастомизированная технологическая цепочка, которую нужно выстраивать вокруг конкретного сырья и конечного продукта. Многие, особенно выходя на рынок СНГ, думают, что главное — найти дешёвый гранитный блок. А потом оказывается, что логистика резки под их типовые размеры ?съедает? всю экономию, или что местный OEM гранитный проект требует совсем других допусков по морозостойкости.

От слова к делу: как рождается проект

Возьмём, к примеру, наш опыт работы с партнёрами из Казахстана. Был запрос на тёмный гранит для облицовки многоэтажки. Клиент прислал свои техкарты — стандартные для них, но для китайского производства с его акцентом на плитку 60х60 и 30х30 это был вызов. Нужно было перенастраивать линии резки, менять программы на станках с ЧПУ. Это и есть суть OEM: не продать готовое, а перестроить процесс под чужой стандарт. Мы тогда работали через наш офис в России — Xiamen Dalai Import & Export Co., который как раз и создан для такого диалога: перевести требования заказчика на язык цеха в Сямыне.

Интересный момент, который часто упускают: выбор карьера. Для OEM проекта нельзя просто взять ?габбро?. Нужно понимать, как именно эта конкретная жила ведёт себя при распиле на нестандартную длину, каков процент внутренних напряжений. Мы в Dalai, базируясь в Сямыне с 2010 года, начинали именно с поиска карьеров под конкретные проекты, а не наоборот. Порой приходилось отказываться от красивых образцов, потому что геология пласта не гарантировала однородности партии в 5000 квадратов.

И вот здесь кроется главная ошибка при планировании завода: недооценка пробной партии. Все хотят сразу договориться о цене за м2 на весь объём. Но без пробного запуска на 100-200 м2, где проверяется всё — от распила и термообработки до упаковки, — это игра в рулетку. Мы как-то потеряли крупный контракт именно потому, что уговорили клиента пропустить этот этап ради ?экономии времени?. В итоге, первая же поставка дала расхождение в оттенках между паллетами, хотя по отдельным образцам всё было идеально. Урок на миллион.

Оборудование и люди: что важнее?

Говоря о заводе, все сразу думают о станках. Итальянские линии, новые фрезерные центры. Безусловно, это важно. Но для OEM-проекта критически важны не машины, а технологи и мастера, которые их настраивают. В Китае, в том же Сямыне, есть сотни цехов с похожим железом. Разница — в умении оператора выставить параметры реза для конкретного индийского гранита, который ?вязкий?, или для бразильского, который может крошиться по краям.

Наш подход в Dalai всегда строился на закреплении бригад за проектами. Один мастер ведёт проект от пробных плит до отгрузки. Он знает его ?характер?. Это неэффективно с точкичёт классического менеджмента, где люди — винтики. Но для гранита, где каждая партия уникальна, это единственный способ контроля качества. Клиент может получить не просто плиту, а плиту, которую резал тот же человек, что и делал образцы полгода назад.

Ещё один нюанс — оснастка. Часто в техзадании есть сложные фаски, фигурные элементы. Казалось бы, заказал фрезу — и режь. Но для твёрдых пород гранита стандартная оснастка изнашивается за считанные часы, меняется геометрия, и детали перестают стыковаться. Приходится закладывать в стоимость проекта не просто работу станка, а целый цикл перезаточки и замены инструмента. Это та статья, которую в смете новички всегда недооценивают.

Логистика как часть технологического процесса

Можно идеально сделать продукт на заводе и угробить его в порту. Для OEM гранитного проекта, особенно когда речь идёт о крупных, тяжёлых элементах, упаковка и погрузка — это продолжение производства. Мы выработали простое правило: способ упаковки тестируется на тех же пробных 100 м2, что и резка. Потому что если плиты размером 1200х600 мм упаковать в обычный деревянный crate без индивидуальных прокладок, к месту назначения может доехать лишь 70% товара.

Особенно это касается морских перевозок в северные порты. Конденсат, перепады температуры. Однажды мы получили рекламацию по партии, которая пришла в Мурманск. Гранит был идеален, но на углах появились сколы. Оказалось, при разгрузке крановщики использовали обычные стропы, а не вакуумные захваты, как было оговорено в инструкции. С тех пор в документацию к проекту мы включаем не только паспорт качества, но и буквально пошаговый мануал по обращению с грузом для логистов на земле. Это тоже часть ответственности завода.

И, конечно, таможня. Сертификаты происхождения, декларации соответствия — для каждой страны свои. Проект для Казахстана и проект для Беларуси требуют разного пакета документов, даже если камень из одного карьера. Наша компания, имея представительство в России, часто выступает как раз таким мостом, который готовит весь этот бюрократический пласт, чтобы клиент получил свой груз без задержек и непредвиденных платежей.

Экономика: где кроется реальная выгода?

Первый вопрос клиента: ?Какая цена за квадрат??. Справедливо. Но при обсуждении OEM гранитного проекта цена — это производная от десятка переменных. Можно сэкономить на сырье, взяв гранит из карьера второго сорта (там, где больше прожилок, возможны скрытые трещины). Но тогда процент выхода годных плит с линии упадёт с 75% до 50%, и экономия обратится в убыток. Настоящая экономия рождается в оптимизации раскроя.

Мы проводили анализ для одного заказчика из Уфы. Они годами закупали готовую плитку 30х30 см. Когда мы получили доступ к их полным проектным планам фасада, оказалось, что 40% площади — это глухие простенки, где можно было применить некондиционный формат — так называемые ?обрезки? после раскроя основных плит. Мы предложили схему комбинированной поставки: 60% — первосортный калиброванный продукт, 40% — плиты нестандартных размеров из того же блока, но по цене на 30% ниже. Для их бюджета это была существенная экономия, а для нашего завода — снижение отходов. Это и есть синергия правильного проекта.

Другая точка роста — этап обработки поверхности. Полировка — дорого. Если в проекте предусмотрена, скажем, бучардированная или термообработанная поверхность для участков с высокой проходимостью, а для верхних этажей — та же полировка, то имеет смысл вести эти продукты как две разные линии, даже на одном оборудовании. Это сокращает время переналадки и снижает себестоимость. Но чтобы такое предложить, нужно глубоко вникнуть в архитектурный проект, а не просто быть продавцом камня.

Не только гранит, но и система

В итоге, что такое успешный OEM гранитный проект завод? Это не здание с надписью ?Factory?. Это отлаженная система: от геолога на карьере, который отбирает блоки, до инженера, который программирует резку под уникальные размеры, и до менеджера, который знает, какие документы нужны для таможни в Астане. Это система, в которой все звенья говорят между собой.

Наша компания Xiamen Dalai Import & Export Co., работая с 2010 года из Сямыня, прошла путь от простого экспорта плитки до создания таких систем под конкретных партнёров. Главный вывод, который можно сделать: не существует универсального завода. Существует правильная связка ?запрос клиента — возможности производства?, которая каждый раз выстраивается заново. И ключевое слово здесь — ?проект?, то есть работа, растянутая во времени, с неизбежными корректировками по ходу дела.

Поэтому, когда сейчас ко мне приходят с запросом ?организуйте завод?, я сначала задаю вопросы не о бюджете, а о деталях: какой именно объект, какие именно узлы, какие климатические условия, кто будет монтировать. Ответы на эти вопросы и есть тот фундамент, на котором потом можно строить всё остальное. Всё остальное — просто станки и камень. Без этого фундамента даже самый совершенный гранитный завод останется просто красивой картинкой в презентации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Индийская черная русская надгробная плита – большой набор

Индийская черная русская надгробная плита – большой набор -

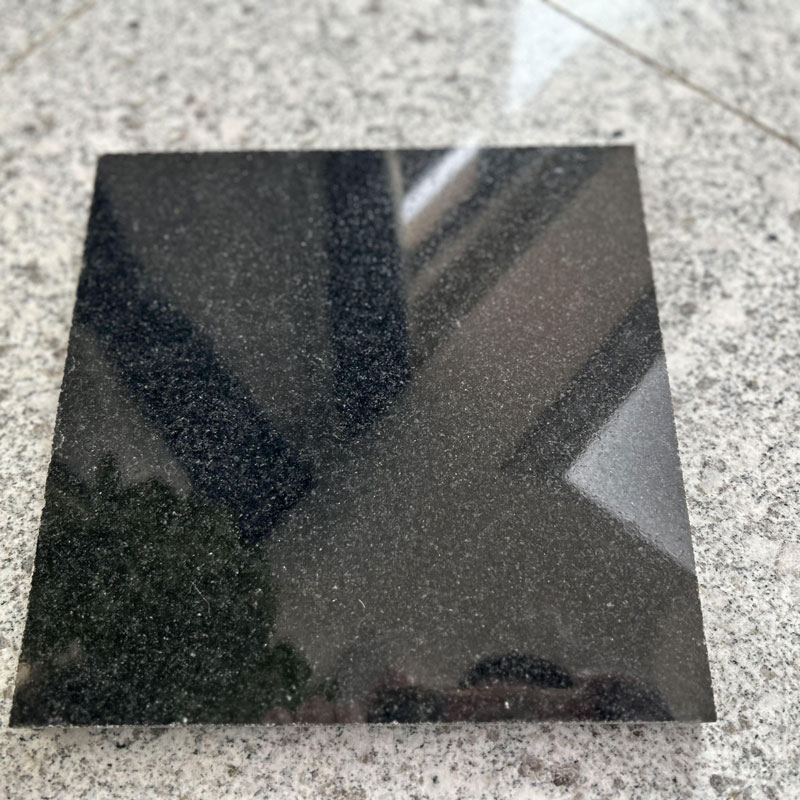

Индийский черный

Индийский черный -

вертикальное надгробие с черным ледяным цветком

вертикальное надгробие с черным ледяным цветком -

Надгробие с резным сердцем из синего жемчуга

Надгробие с резным сердцем из синего жемчуга -

Черный император

Черный император -

Италия серый + новая водоструйная мраморная напольная плитка Ariston

Италия серый + новая водоструйная мраморная напольная плитка Ariston -

жадеит в облаках

жадеит в облаках -

Полированная плита из красного гранита G562 Maple Leaf Red

Полированная плита из красного гранита G562 Maple Leaf Red -

Рифленая вьетнамская черная гранитная плитка, облицовочный камень для воды

Рифленая вьетнамская черная гранитная плитка, облицовочный камень для воды -

Абсолютный черный гранит вертикальное надгробие в русском стиле

Абсолютный черный гранит вертикальное надгробие в русском стиле -

Надгробие из белого мрамора в форме сердца ангела

Надгробие из белого мрамора в форме сердца ангела -

G603 Русский памятник

G603 Русский памятник