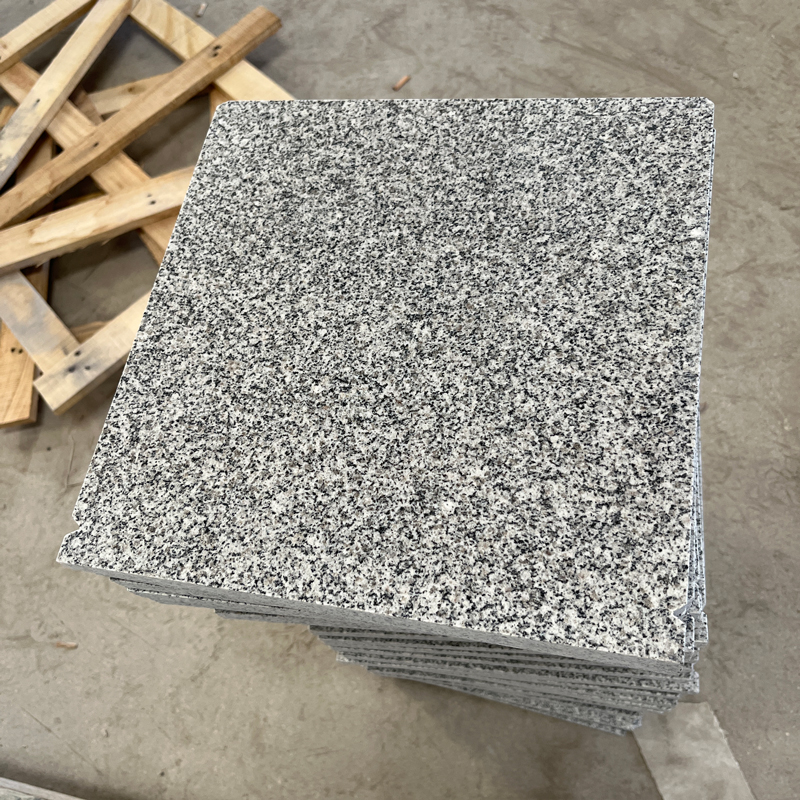

OEM гранитные плиты 600 600 завод

Когда видишь запрос вроде 'OEM гранитные плиты 600 600 завод', сразу представляется что-то простое: нашел завод, заказал плиты стандартного размера, и дело сделано. Но на деле, особенно если нужен именно OEM-подход, а не просто покупка готового товара со склада, здесь кроется масса нюансов, о которых часто не пишут в общих описаниях. Многие думают, что 600х600 — это универсальный и простой формат, но под этим размером может скрываться разная толщина, обработка кромки, и, что критично, абсолютно разное сырье даже в пределах одного месторождения. Я бы сказал, что сам поиск завода — это только начало истории.

Размер 600х600: почему это не так просто, как кажется

Возьмем, к примеру, наш опыт работы с OEM гранитными плитами. Клиент приходит с чертежом: плита 600 на 600, толщина 20 мм, полировка. Казалось бы, что тут сложного? Но первый же вопрос, который мы задаем: а для какого объекта? Для фасада, для пола в торговом центре с высокой нагрузкой или для столешницы? От этого зависит выбор породы гранита. Для пола в людном месте из того же Габбро Диабаза плита в 20 мм может быть на грани допустимого, лучше смотреть на 30 мм, но это уже другой вес, другая логистика и другая цена. Завод, который делает только стандартную толщину, здесь не подойдет.

Второй момент — калибровка. Заявленные 600 мм — это номинальный размер. На некоторых заводах, особенно тех, что работают на массовый рынок без строгого OEM-контроля, разбег по диагонали или по ширине на партии может достигать 1-2 мм. Для укладки 'под гребенку' это катастрофа, швы не сойдутся. При настоящем OEM-производстве нужно заранее оговаривать и проверять допуски. Мы как-то получили партию, где в пачке были плиты и 598, и 602 мм — пришлось срочно останавливать отгрузку и разбираться с цехом. Оказалось, изношенная оснастка на линии резки.

И третий аспект — обработка. Полированная поверхность — это не одна единственная опция. Есть еще термообработка, бучардирование, лощение. Для формата 600х600, который часто идет на наружную отделку, популярна антискользящая обработка. Но не каждый завод имеет хорошие линии для такой обработки именно на плитах такого размера. Иногда проще и качественнее делать это на крупноформатных слэбах, а потом резать, но это дороже. Вот и приходится искать баланс между технологическими возможностями завода и требованиями проекта.

Выбор завода-партнера: не только станки, но и понимание задачи

Здесь я всегда делаю акцент на разнице между просто производителем и заводом, способным на полноценное OEM-сотрудничество. Первый продаст вам то, что у него есть в программе или что он обычно делает. Второй — сможет адаптировать процесс под ваши спецификации, вплоть до упаковки и маркировки. Наш путь к надежным партнерам, таким как заводы, с которыми работает Xiamen Dalai Import & Export Co., был не быстрым. Сайт компании https://www.daleistone.ru — это лишь витрина, а реальная работа началась с посещения производств в Сямыне, который, как указано в описании компании, является крупнейшим камнеобрабатывающим центром.

Что смотрим на месте? Не только новые станки с ЧПУ. Важнее, на мой взгляд, два фактора: склад сырья и культура контроля качества. Хороший OEM-завод должен иметь доступ к стабильным блокам из конкретных карьеров. Если сырье 'плавает' по цвету и структуре от партии к партии, ни о каком консистентном OEM для крупного проекта речи быть не может. Мы однажды запустили проект с красивым гранитом Kashmir White, а через три месяца завод сменил карьерную зону в том же месторождении — оттенок изменился заметно. Пришлось срочно докупать весь остаток блоков из старой зоны, чтобы закончить объект.

Именно поэтому в работе с заводом под OEM так важны долгосрочные отношения. Компания, которая, как Dalai Stone, основана в 2010 году и базируется в Сямыне, имеет наработанные связи с карьерами и понимает эту проблему изнутри. Они могут не просто продать плиту, а спрогнозировать наличие сырья на будущее и заранее резервировать блоки под повторяющиеся заказы. Это уровень доверия и операционной глубины, который отличает просто поставщика от партнера.

Логистика и упаковка: где теряется прибыль

Обсудив технические моменты производства гранитных плит 600 600, нельзя обойти стороной то, что происходит после цеха. Плита изготовлена идеально, но если ее неправильно упаковали или погрузили, на объект приедет бой. Для OEM-поставок упаковка — часть спецификации. Мы требуем индивидуальную картонную угловую защиту на каждую плиту, затем плотную обрешетку в паллете. Некоторые заводы экономят на этом, используя тонкий картон или просто перекладывая плиты пенопластом — в пути углы отбиваются.

Особенно критичен этот момент для полированной поверхности. Одна перевозка в контейнере без proper blocking & bracing (простите, профессиональный жаргон, 'правильного расклинивания и крепления'), и вся полировка будет в царапинах от трения. Приходилось составлять для заводов целые инструкции по упаковке, включая схему размещения в контейнере. Это кажется мелочью, но именно такие мелочи определяют, будет ли клиент доволен и вернется ли с новым заказом.

И, конечно, документы. OEM-поставка часто требует особых сертификатов, детальных packing lists с нумерацией плит, соответствия стандартам (например, EN или ASTM). Завод должен быть к этому готов административно. Не все могут. Это та 'невидимая' работа, которая не видна в цене за квадратный метр, но абсолютно необходима для серьезных контрактов.

Ценообразование: из чего складывается цифра в коммерческом предложении

Когда запрашиваешь цену на OEM гранитные плиты, в ответ часто приходит одна цифра — $X за м2. Но эта цифра — лишь вершина айсберга. Она сильно зависит от объема партии (минимальный заказ на OEM обычно от 300-500 м2), сложности обработки и, что важно, от текущей ситуации на карьере. Цена на сырые блоки гранита может колебаться.

Разберем на примере. Допустим, нужна плита 600х600х30 мм из гранита Absolute Black с антискользящей полосой. В цену войдет: 1) стоимость блока (зависит от карьера в Индии или, скажем, Африке), 2) распиловка на заготовки нужной толщины (выход полезного материала, slab yield), 3) резка в размер 600х600 (здесь процент брака), 4) антискользящая обработка (дополнительная операция), 5) полировка остальной поверхности, 6) упаковка. И на каждом этапе возможны накладки. Если блок оказался с трещиной, выход меньше, цена на готовую плиту выше. Завод с хорошим технологом сможет минимизировать эти риски, но они всегда заложены в стоимость.

Поэтому профессиональный подход — это не торговаться из последних сил, сбивая цену до минимума, а понимать структуру затрат и обсуждать, на каких этапах можно оптимизировать без потери качества. Иногда проще согласиться на чуть более высокую цену, но получить право на контроль качества на каждом этапе (так называемый production inspection). Для нас это стало золотым правилом.

Практический кейс: успех и урок из одного проекта

Хочется поделиться одним случаем, который хорошо иллюстрирует всю цепочку. Был у нас проект — офисный центр, требовалось около 1200 м2 гранитных плит 600х600 для холлов и входной группы. Цвет — однородный серый, типа Grigio Carnico. Нашли через партнеров, в том числе рассматривали варианты с сайта daleistone.ru, так как их ассортимент и ориентация на OEM были известны. Выбрали завод в Сямыне, который они рекомендовали.

Ключевым было требование по однородности цвета. Мы не просто прислали образец, а приехали на завод и вместе с технологом отобрали конкретные блоки из склада, пометили их. Завод сделал пробные плиты, мы их утвердили. Все шло хорошо, но возникла непредвиденная проблема: для части плит нужна была фаска (chamfer) по периметру. Станок для фаски на заводе был рассчитан на толщину до 20 мм, а наши плиты были 30 мм. Пришлось оперативно искать цех, где можно было сделать эту операцию как субподряд. Это добавило времени и логистики.

Проект в итоге был сдан успешно, клиент остался доволен. Но урок мы извлекли: даже при выборе, казалось бы, технологически оснащенного завода, нужно заранее, на стадии обсуждения техзадания, проговаривать ВСЕ виды обработки, даже те, что кажутся стандартными. Лучше потратить лишний день на аудит возможностей оборудования, чем потом искать обходные пути. Этот опыт еще раз подтвердил, что фраза 'OEM гранитные плиты 600 600 завод' — это не поиск товара, а поиск технологического партнера, способного решать нестандартные задачи в рамках, казалось бы, стандартного размера.

Вместо заключения: мысли вслух о будущем формата

Сейчас, глядя на рынок, вижу, что запрос на плиты 600х600 остается стабильным, особенно в коммерческой отделке. Это удобный для монтажников размер, не слишком тяжелый. Но тренды меняются. Все чаще запрашивают крупный формат, тонкие плиты 10-12 мм для вентфасадов. Будет ли востребован OEM на старом добром 600х600? Думаю, да, но сместится акцент.

Спрос будет не на просто плиты, а на комплексные решения: плита + готовый система крепления, подобранная в цвет, или плиты с интегрированными кабель-каналами для уличного применения. Заводу-партнеру придется думать уже не только о резке и полировке, но и о дополнительной инженерии. Те, кто смогут предложить такое, останутся в выигрыше. И компании, которые, как Xiamen Dalai Import & Export Co., работают как связующее звено между сложным рынком и производством, будут только наращивать свою экспертизу. Ведь их роль — не просто отгрузить контейнер, а обеспечить, чтобы каждая плита 600х600, сделанная на заводе, идеально вписалась в замысел архитектора и прослужила десятилетия. В этом, если вдуматься, и есть суть настоящего OEM.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Черный Шаньси

Черный Шаньси -

Полированная плита из красного гранита G562 Maple Leaf Red

Полированная плита из красного гранита G562 Maple Leaf Red -

Черный ледяной цветок

Черный ледяной цветок -

серебристо-серая дыра

серебристо-серая дыра -

G603 Русский памятник

G603 Русский памятник -

Надгробие из полированного абсолютного черного гранита в русском стиле

Надгробие из полированного абсолютного черного гранита в русском стиле -

Индийский черный

Индийский черный -

памятники на могилу черный гранит: Могилах С Достоинством

памятники на могилу черный гранит: Могилах С Достоинством -

Гранитная плитка Flamed Red Crabapple G561, разрезанная по размеру

Гранитная плитка Flamed Red Crabapple G561, разрезанная по размеру -

Италия серый + новая водоструйная мраморная напольная плитка Ariston

Италия серый + новая водоструйная мраморная напольная плитка Ariston -

Водоструйная мраморная мозаика, цветочный узор, дизайн интерьера

Водоструйная мраморная мозаика, цветочный узор, дизайн интерьера -

Тяньшаньский красный

Тяньшаньский красный