OEM гранитные плиты месторождение заводы

Поиск надежного поставщика по запросу ?OEM гранитные плиты месторождение заводы? – это не просто сравнение цен. Многие ошибочно думают, что главное – найти завод у карьера. На деле, ключ – в контроле всей цепочки и понимании, какой именно контроль нужен. Слишком часто ?месторождение? в описании – лишь маркетинг, а плиты режутся из покупных блоков где-нибудь в третьем месте, с потерей качества. Расскажу, как мы через это прошли и на что сейчас смотрим.

Миф о ?заводе у месторождения? и реальность логистики

Когда только начинали работать с гранитом для OEM-проектов, тоже гнались за этой формулой. Казалось логичным: карьер -> завод рядом -> плиты. В теории меньше транспортных расходов на сырец и полный контроль. Но в Китае, особенно в Фуцзяни, география часто диктует другое. Крупнейшие карьеры, например, G603 или G654, действительно находятся в провинциях, но мощнейшие обрабатывающие мощности, технологии и, что критично, квалифицированные инженеры по резке и полировке – сосредоточены в кластерах, вроде Сямыня.

Поэтому наш фокус для OEM гранитные плиты сместился не на ?завод у карьера?, а на завод с прямыми, долгосрочными контрактами на блоки с конкретными карьерами и при этом оснащенный современным парком станков (например, от Breton или Simec) для точной калибровки. Разница в качестве кромки и геометрии плиты – колоссальная. Завод у карьера без такого оборудования даст вам лишь полуфабрикат.

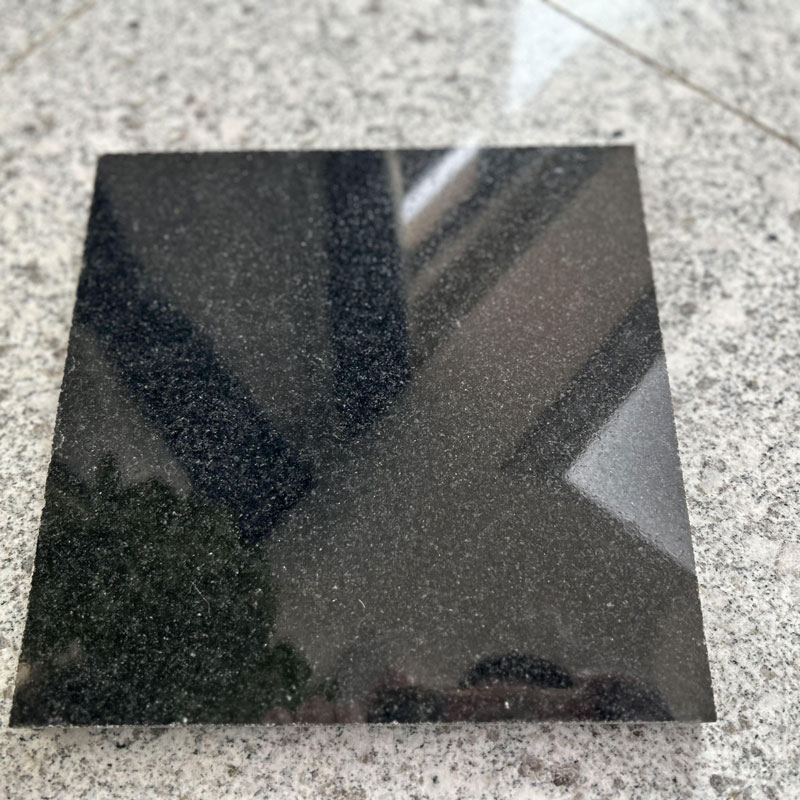

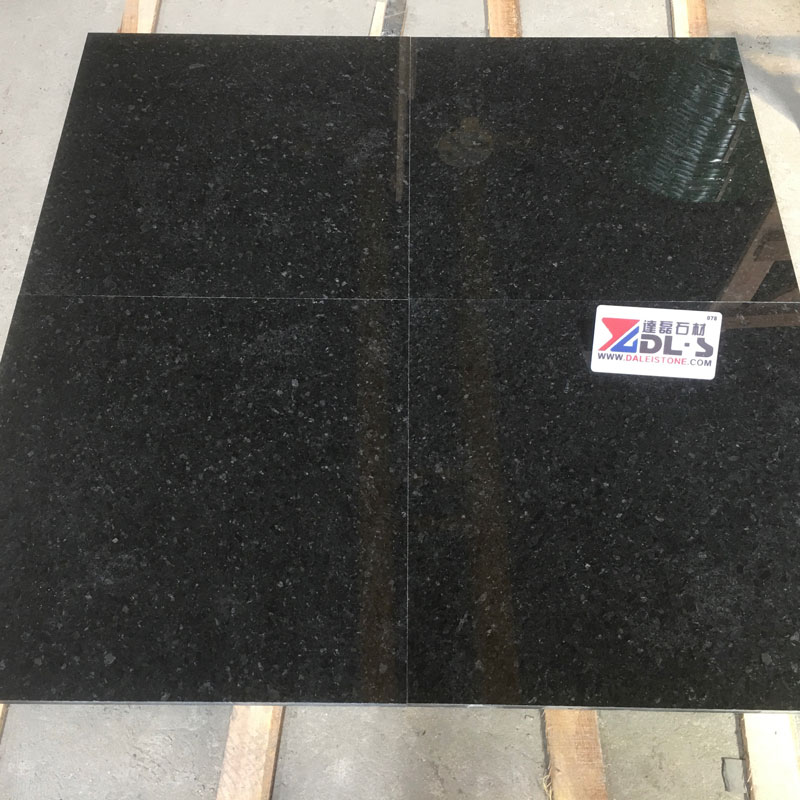

Конкретный пример: был проект, требовавший однородности партии в 3000 м2 из гранита Galaxy Black. Нашли ?идеального? поставщика с собственным карьером в Хэнане. Но их завод мог резать только на старых рамных пилах, давал отклонение по толщине до 1.5 мм. Пришлось срочно искать альтернативу – завод в Сямыне, который брал блоки с того же месторождения, но резал на современных многодисковых станках. Толщина – стабильно +/-0.5 мм. Вот она, реальная цепочка: месторождение -> надежная транспортировка блоков -> технологичный завод.

Что скрывается за ?OEM? в гранитных плитах?

OEM – это не просто ваше лого на упаковке. В граните это, в первую очередь, техническое задание, которое должно быть выполнено ?в металле?. И здесь кроется главная ловушка. Многие заводы соглашаются на любые спецификации, но их технологический цикл не позволяет их соблюсти. Например, требование к полировке 90+ единиц глянца или точной фаске под 45 градусов на всей партии.

Наша компания, Xiamen Dalai Import & Export Co., базируясь в Сямыне, изначально сделала ставку на работу с заводами, которые специализируются именно на контрактном производстве для европейского рынка. Почему? У них дисциплина документации иначе выстроена. Каждый этап – от инспекции блока на карьере (смотрим на трещины, цветовые прожилки) до упаковки в уголки и стальные ремни – прописан и контролируется. Для нас сайт https://www.daleistone.ru – это не просто витрина, а отражение этого процесса: мы показываем не только образцы, но и этапы контроля.

Неудачный опыт тоже был. Один раз передали проект по изготовлению плит формата 1200х2600 мм с сквозными отверстиями под крепления. Завод, с которым раньше хорошо работали по стандартным размерам, не справился – при резке такого формата без должного поддержания стола появился ?прогиб?, и партия ушла в брак. Пришлось компенсировать убытки клиенту. Вывод: OEM – это проверка технологических пределов конкретного завода, а не просто заказ.

Критерии выбора завода: не только станки

Оборудование – это база. Но есть нюансы, которые видны только при личном посещении или многолетнем контакте. Первое – культура работы с отходами. Завод, где плитняк и обрезки сваливают в кучу рядом с распиловочным цехом, как правило, имеет проблемы с чистотой производства, а значит, и с риском повреждения поверхности готовых плит.

Второе – система сортировки. Для OEM-проектов часто требуется отбор по тону. Хороший завод имеет освещенные сортировочные линии и обученных сотрудников, которые могут отбраковать плиту с некондиционным рисунком. Плохой – отгрузит ?как есть?, ссылаясь на природный материал. Мы, работая из Сямыня, где находится крупнейший центр торговли камнем в Китае, можем быстро подключить к проекту независимого сортировщика, если видим, что на заводе с этим слабо.

И третье, самое важное – логистика готовой продукции. Завод может сделать идеальные плиты, но погрузить их на контейнер вилочным погрузчиком с металлическими вилами без защиты – и появятся сколы. Наши постоянные партнеры-заводы используют вилы с полимерным покрытием и имеют продуманную схему складирования, чтобы плита со склада шла прямо в контейнер, минуя лишние перемещения.

Месторождение как гарантия стабильности, а не только происхождения

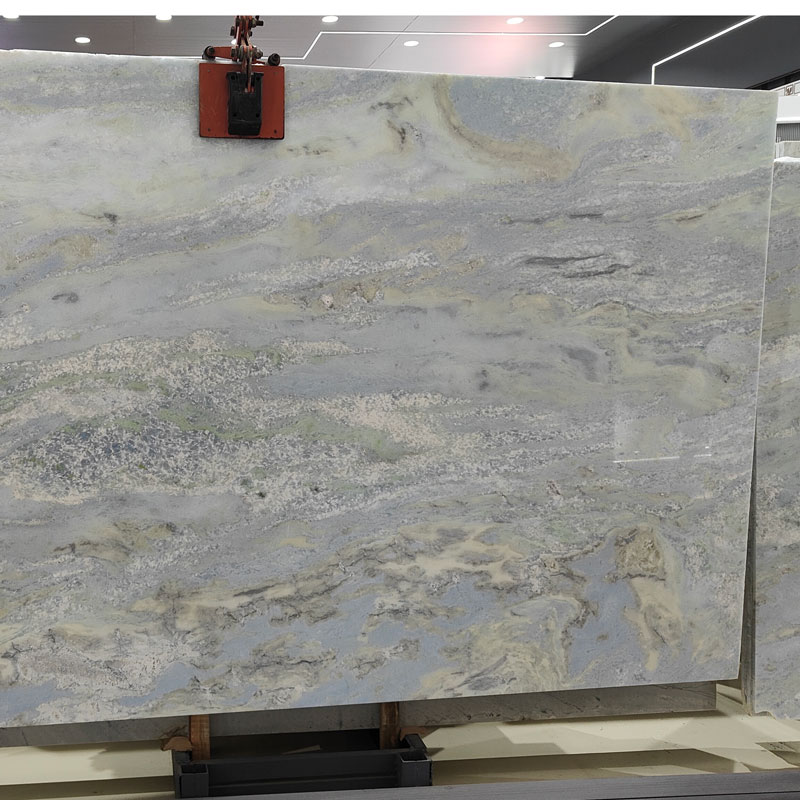

Когда мы говорим о конкретном месторождении в привязке к OEM, мы говорим о предсказуемости сырья. Возьмем, к примеру, гранит Baltic Brown. Его добывают в нескольких карьерах, и цветовая гамма может плавать от коричневого к почти серому. Для разовой поставки это не критично, но для проекта, где поставки идут этапами 2 года, – катастрофа.

Поэтому наша практика – закреплять источник. Мы не просто покупаем блоки ?Baltic Brown?, мы покупаем блоки из карьера №3 в определенном районе, и требуем от завода резку и складирование плит с привязкой к номеру партии блоков. Это позволяет в будущем, при дозаказе, максимально приблизиться к первоначальному оттенку. Информацию о карьерах-партнерах мы открыто указываем в спецификациях на daleistone.ru, чтобы у клиента была полная прослеживаемость.

Была ситуация, когда один карьер почти выработался, и началась добыча с более глубоких горизонтов. Цвет изменился. Завод-переработчик промолчал, решив, что ?гранит же тот же?. Мы получили рекламацию. С тех пор внедрили обязательную выборочную фотофиксацию блоков перед распиловкой для ответственных проектов. Это добавляет работы, но снимает 90% претензий по цвету.

Интеграция услуг: почему важно работать с компанией из Сямыня

Основавшись в 2010 году в Сямыне, мы изначально понимали, что наша ценность – не в том, чтобы быть просто агентом. Наша ценность – в координации. Запрос ?OEM гранитные плиты месторождение заводы? подразумевает, что клиент хочет получить управляемую цепочку. И вот здесь локация в главном камнеобрабатывающем кластере Азии дает невероятное преимущество.

За полдня можно объехать 3-4 завода, лично проверить ход резки, замерить толщину, посмотреть на упаковку. Можно оперативно, в течение дня, найти альтернативу, если на основном заводе произошел простой. Все логистические, таможенные, инспекционные услуги здесь, в Сямыне, отлажены и работают как часы для экспорта камня. Это снижает риски и сроки.

Наша роль – быть таким ?операционным директором? на месте для зарубежного клиента. Мы не владеем карьерами или заводами, но мы владеем процессом. Отбор сырья, контроль производства, инспекция перед отгрузкой, грамотное оформление документов – вот что мы вкладываем в понятие ?OEM-поставка?. И это, пожалуй, надежнее, чем владение одним заводом у одного карьера, который может не подойти под конкретные требования вашего следующего проекта. Гибкость и контроль – вот итог.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Надгробие из полированного абсолютного черного гранита в русском стиле

Надгробие из полированного абсолютного черного гранита в русском стиле -

голубой кристалл

голубой кристалл -

Полированная гранитная плита JL G603 Светло-серая гранитная плита

Полированная гранитная плита JL G603 Светло-серая гранитная плита -

G603 Русский памятник

G603 Русский памятник -

Русский памятник – Индийский черный

Русский памятник – Индийский черный -

Италия серый + новая водоструйная мраморная напольная плитка Ariston

Италия серый + новая водоструйная мраморная напольная плитка Ariston -

серебристо-серая дыра

серебристо-серая дыра -

Надгробие из белого мрамора в форме сердца ангела

Надгробие из белого мрамора в форме сердца ангела -

Резная черная гранитная мемориальная ваза в форме сапога

Резная черная гранитная мемориальная ваза в форме сапога -

Водоструйная мраморная мозаика, цветочный узор, дизайн интерьера

Водоструйная мраморная мозаика, цветочный узор, дизайн интерьера -

Черный мрамор маркиза каменная сумка резьба художественная работа мраморная сумка

Черный мрамор маркиза каменная сумка резьба художественная работа мраморная сумка -

Надгробие из полированного абсолютного черного гранита

Надгробие из полированного абсолютного черного гранита

Связанный поиск

Связанный поиск- Китай поставщик мрамора Поставщики

- Китай белый мраморный камень заводы

- OEM гранит 3 Поставщик

- Китай поставщик мраморных проектов Поставщик

- OEM могила из гранита черного Поставщик

- Китай камень гранит черный заводы

- гранит фильм поставщик

- Китай плитка мрамор завод

- Китай белый гранит Поставщик

- Китай дизайн интерьера Поставщик