OEM гранитная столешница заводы

Когда видишь запрос 'OEM гранитная столешница заводы', первое, что приходит в голову — это огромные промышленные мощности где-то в Китае, которые штампуют типовые изделия. Но на практике всё сложнее. Многие, особенно те, кто только начинает искать поставщика, ошибочно полагают, что любой завод с маркировкой OEM готов выполнить индивидуальный заказ с нуля. Это не совсем так. Под этим термином часто скрываются совершенно разные производственные модели, и понимание этих нюансов сэкономит кучу нервов и денег.

Разбираемся в терминах: что такое OEM в камнеобработке?

В нашем деле OEM — это не просто 'производство под вашим брендом'. Это, скорее, вопрос степени вовлечённости. Есть заводы, которые работают исключительно по готовым техкартам и чертежам клиента, даже не имея своего каталога. Они — чистые исполнители. А есть те, кто предлагает 'полу-OEM': у них есть базовые модели столешниц, которые они модифицируют под ваши размеры. Разница в подходе, цене и, что критично, в качестве.

Я сталкивался с ситуациями, когда партнёр привозил образец, договорился о 'полном OEM', а в итоге получил продукт с доработками базовой модели завода. Проблема была в толщине полировки кромки — завод делал её стандартной для своей линии, а не так, как было в спецификации. Пришлось долго объяснять, что для европейского рынка, особенно для кухонных столешниц, этот параметр не терпит отклонений. Это был урок: термин 'OEM' нужно конкретизировать на уровне технологической карты.

Именно поэтому при выборе OEM гранитная столешница заводы важно смотреть не на громкое название, а на готовность детально прорабатывать ТУ. Хороший признак — когда на заводе есть отдел инжиниринга, который задаёт уточняющие вопросы по чертежам, а не просто кивает.

Сямынь: эпицентр и его реалии

Говоря о заводах по производству гранитных столешниц, нельзя не упомянуть Сямынь. Это действительно крупнейший хаб. Но 'крупнейший' не значит 'одинаково качественный'. Город — это конгломерат сотен предприятий: от гигантов с полным циклом до небольших цехов, которые закупают полуфабрикаты. Когда мы начинали работать, например, с Xiamen Dalai Import & Export Co., для нас было ключевым, что компания базируется именно здесь, в сердце каменной индустрии. Их история, начатая в 2010 году, говорит о том, что они прошли через разные рыночные циклы и, скорее всего, успели наработать не просто контакты, а понимание, с каким именно типом производства стоит работать под конкретную задачу.

На месте видно, как всё устроено. Один завод может специализироваться на массовом, относительно простом крое плит для типовых проектов. Другой — иметь цех сложной гидроабразивной резки и ручной полировки для эксклюзивных объектов. И часто эти заводы не конкурируют, а дополняют друг друга в общей цепочке. Задача компании-поставщика, такой как Dalai, — быть тем самым проводником, который знает, куда везти какой проект.

Личный опыт: мы как-то заказали партию столешниц из гранита G603 (Шаньси Бэй). Завод, который нам порекомендовали по первому знакомству, сделал срез идеально, но 'сэкономил' на этапе уплотнения (резиновation). В результате на нескольких изделиях через полгода у клиента проступили микротрещины в зоне мойки. Оказалось, завод не делал дополнительного глубокого пропитывания для этого сорта, который довольно пористый. Теперь мы всегда уточняем этот этап в техпроцессе.

Критерии выбора: не только станки

Оборудование, конечно, важно. Видел заводы с идеальными итальянскими Breton, но где контроль качества хромает. Поэтому первый пункт — это не список станков, а система контроля на каждом этапе. Как они маркируют плиты после распила? Как хранят заготовки? Как проверяют геометрию после фрезеровки мойки? Эти бытовые детали говорят больше, чем блестящий цех.

Второй момент — работа с сырьём. Настоящий OEM гранитная столешница заводы высокого уровня обычно имеет долгосрочные контракты на карьерах или со складами слябов. Это даёт стабильность партий по цвету и структуре. Помню проект, где нужно было подобрать 12 плит гранита Absolute Black без видимых разводов. Завод, который просто покупал слябы на бирже, не смог этого обеспечить — оттенок и фактура 'плясали'. Пришлось искать партнёра с доступом к проверенному блоку.

И третий, часто упускаемый из виду критерий — логистика упаковки. Гранитная столешница — тяжёлая и хрупкая. Как её упаковывают для морской перевозки? Используют ли жёсткий уголок и влагостойкую плёнку с силикагелем? Однажды получили контейнер, где столешницы были просто переложены картоном. Результат — сколы по кромкам у 30% изделий. Теперь в переговорах обязательно просим фото этапа упаковки.

Пример из практики: от запроса до монтажа

Расскажу на примере. Был заказ из Германии на партию кухонных столешниц из гранита Kashmir White с интегрированной мойкой и сложным вырезом под варочную панель. Клиент прислал чертёж в формате DXF. Мы, как посредники, передали его на завод, с которым работаем через daleistone.ru. Первое, что сделали инженеры завода — запросили 3D-модель или хотя бы сечение по линии среза под панель. Оказалось, в чертеже не было учтено скругление, которое необходимо для последующей установки.

После уточнений завод изготовил пробный образец углового элемента из дешёвого гранита и отправил нам фото- и видеоотчёт по резке и полировке. Это заняло лишних две недели, но спасло от брака всей партии. На этапе производства клиент получил доступ к альбому фотографий с метками: распил сляба, обработка кромки Pencil Round, полировка фаски. Прозрачность — это то, что отличает работу с профессиональным OEM-заводом от сделки с перекупщиком.

Кстати, о кромках. Это отдельная тема. Стандартные варианты вроде Full Bullnose или Half Bullnose есть везде. Но когда потребовалась кромка Double Waterfall для столешницы в стиле лофт, не каждый завод взялся. Нужен был станок с определённым радиусом и опытный оператор. Тот же OEM гранитная столешница заводы, что делал Kashmir White, справился, но предупредил, что процент возможного брака при такой сложной обработке выше, и это отразилось на итоговой цене. Честность в таких вопросах дорогого стоит.

Типичные ошибки и как их избежать

Самая частая ошибка — экономия на образцах. Нельзя заказывать крупную партию, увидев только маленький образец 10х10 см. Нужно запрашивать слэб-образец, минимум 30х30 см, чтобы оценить рисунок, прожилки и возможные природные включения. Однажды цвет на малом образце был однородным, а на больших плитах проступили крупные рыжие жилы кварца, которые клиент не принял.

Вторая ошибка — нечёткое ТЗ по допускам. Допустим, толщина 30 мм. Но какое отклонение допустимо? ±1 мм или ±0.5 мм? Для столешниц, которые будут стыковаться в длинную линию, даже 1 мм разницы создаст заметную ступеньку. Всегда прописывайте в спецификации: толщина 30±0.5 мм, прямолинейность — не более 1 мм на 2000 мм длины.

И третье — игнорирование этапа инспекции перед отгрузкой. Либо своя команда, либо наёмный инспектор на заводе должен проверить каждое изделие по чек-листу: геометрия, полировка, отсутствие сколов, соответствие нумерации упаковочному листу. Это страхует от сюрпризов при распаковке на объекте. Мы вынесли это правило после случая, когда получили идеальные столешницы, но две из них были на 5 см короче, чем указано в документах. Перепутали упаковку.

Вместо заключения: о чём стоит думать в 2024 году

Рынок меняется. Всё больше клиентов хотят не просто гранит, а гранит с предварительной обработкой для облегчения монтажа. Например, с уже нанесённой на тыльную сторону разметкой под крепёж или даже с установленными (но не затянутыми) монтажными скобами. Это новый вызов для OEM гранитная столешница заводы — стать ближе к финальной установке. Не все готовы, но тренд налицо.

Ещё один момент — экология. Запросы на сертификаты происхождения сырья, на использование рециркулируемой воды в производстве, на перерабатываемую упаковку. Заводы, которые вкладываются в это сейчас, будут в выигрыше через пару лет.

В целом, поиск надежного OEM-завода — это не поиск по каталогу. Это процесс due diligence, где проверяется не только мощность, но и гибкость мышления, готовность к диалогу и внимание к деталям, которые в спецификации не пропишешь. Именно на этом стыке и работает нормальный поставщик, будь то крупная компания вроде Xiamen Dalai или более узкий агент. Главное — чтобы у них был прямой доступ не просто к 'заводу', а к нужному цеху с нужным мастером. Всё остальное — уже технические детали, которые решаемы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

G603 Русский памятник

G603 Русский памятник -

Неро Марджуа Мраморная модель автомобиля Ручная резная скульптура Произведение искусства

Неро Марджуа Мраморная модель автомобиля Ручная резная скульптура Произведение искусства -

Абсолютный черный гранит вертикальное надгробие в русском стиле

Абсолютный черный гранит вертикальное надгробие в русском стиле -

Манхэттен

Манхэттен -

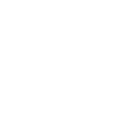

Индивидуальный дизайн черного надгробного камня Franite, комплекс памятника в русском стиле

Индивидуальный дизайн черного надгробного камня Franite, комплекс памятника в русском стиле -

Рифленая вьетнамская черная гранитная плитка, облицовочный камень для воды

Рифленая вьетнамская черная гранитная плитка, облицовочный камень для воды -

Bulgari кристалл

Bulgari кристалл -

Резная черная гранитная мемориальная ваза в форме сапога

Резная черная гранитная мемориальная ваза в форме сапога -

Полированная плита из красного гранита G562 Maple Leaf Red

Полированная плита из красного гранита G562 Maple Leaf Red -

G603+Черный русский памятник Шаньси

G603+Черный русский памятник Шаньси -

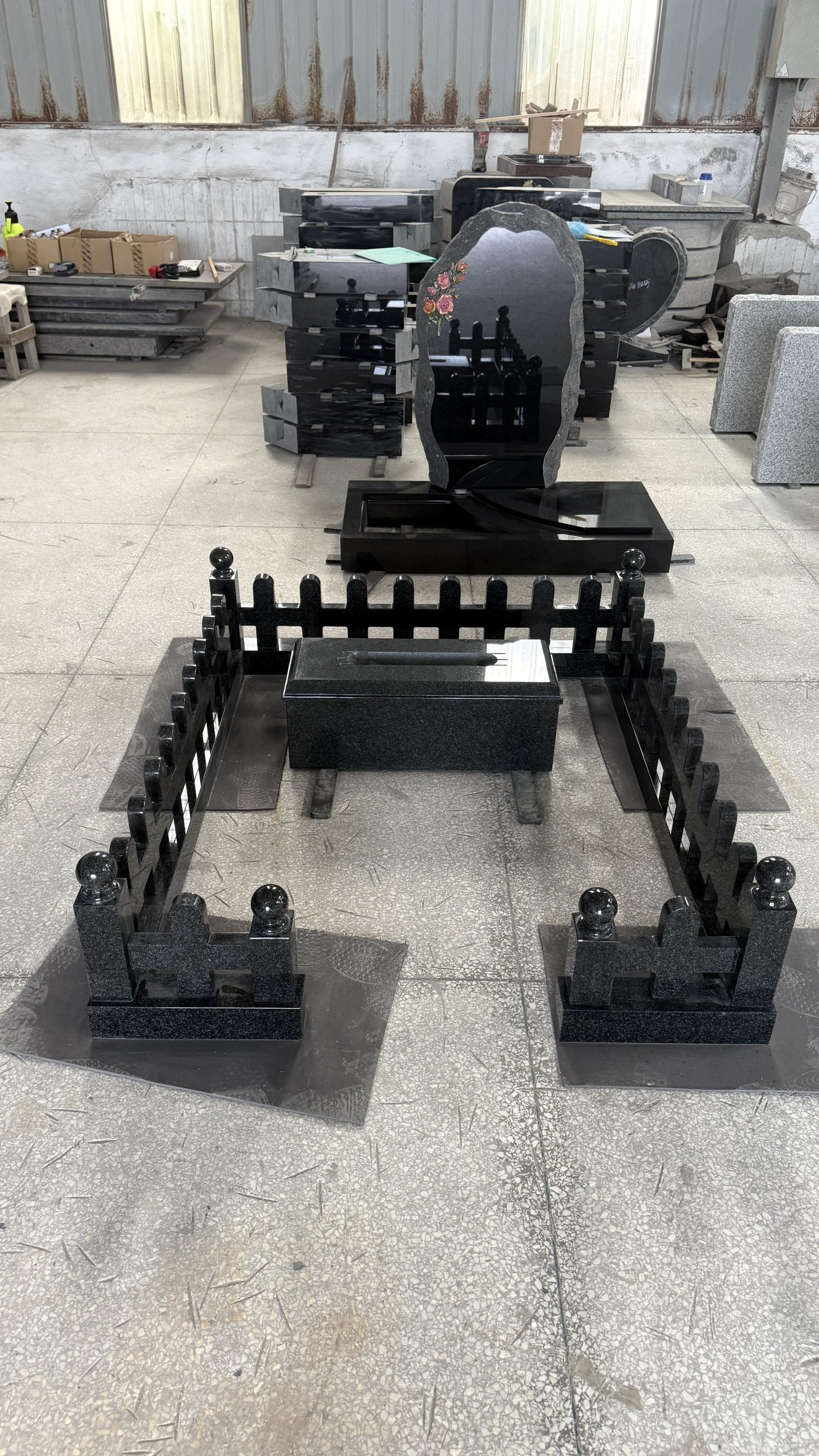

Виктория зеленая

Виктория зеленая -

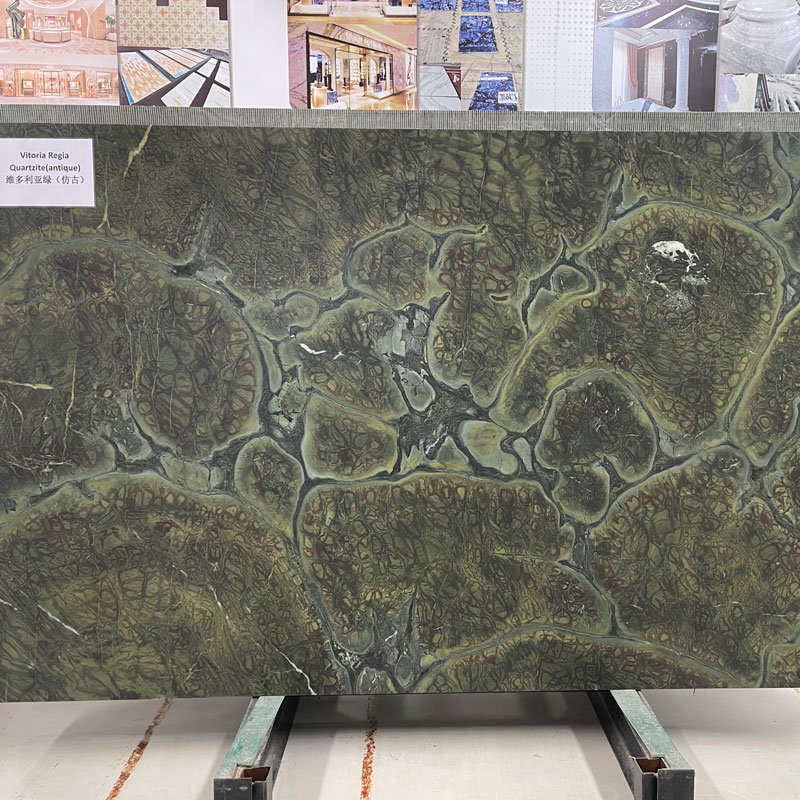

Черный император

Черный император

Связанный поиск

Связанный поиск- OEM черный матовый гранит заводы

- Китай штукатурка мрамор Поставщик

- OEM черный гранит цена Поставщик

- гранит официальный сайт производителя

- гранитные плиты месторождение

- грани гранита в Китае

- Китай мраморная ваза завод

- памятники из гранита

- OEM смеситель черный гранит Поставщик

- Китай стены под мрамор Поставщики