OEM Граненный заводы

Когда слышишь ?OEM граненные заводы?, первое, что приходит в голову — это огромные китайские производственные мощности, штампующие стандартные плиты под чужим брендом. Но это слишком поверхностно, почти наивно. На деле, если ты реально работал с такими производствами, особенно в Сямыне, понимаешь, что под этими тремя словами скрывается целый спектр возможностей, подводных камней и, что важнее, совершенно разный уровень качества и подхода. Многие заказчики, особенно из СНГ, ошибочно полагают, что OEM — это просто дешёвая альтернатива. На самом деле, это вопрос доверия и детальной проработки техкарт.

Сямынь: не просто ?каменная биржа?, а экосистема для OEM

Основаться в 2010 году в Сямыне, как это сделала компания Xiamen Dalai Import & Export Co. (их сайт — daleistone.ru), — это было стратегическое решение. Здесь не просто ?крупнейший центр торговли?, как пишут в визитках. Это место, где ты физически находишься в эпицентре цепочек поставок. Ты можешь утром приехать на завод-партнёр в районе Наньань, обсудить с инженером допуски на гранение для конкретного мрамора, а после обеда уже быть на карьере и отбирать блоки под будущий проект. Это про интеграцию в процесс, а не про отправку заявок по электронной почте.

Многие ищут просто OEM завод. Но в Сямыне нужно искать не завод, а технологического партнёра. Разница колоссальная. Один завод будет тупо следовать присланному чертежу, не задавая вопросов. Другой — а таких меньшинство — позвонит и уточнит: ?Я вижу, у вас здесь радиусная грань на толстом керамограните. При такой толщине и таком угле есть риск скола на транспортировке. Давайте рассмотрим вариант с небольшим фрезерованием под кромкой??. Второй тип — это и есть настоящая ценность. Компания Dalai, судя по их долголетию на рынке с 2010 года, явно выстроила отношения именно с такими партнёрами.

Из личного опыта: в 2017 году мы делали партию гранитных ступеней с двойной гранью для объекта в Москве. Завод изначально дал добро на техкарту. Но когда началась резка, мастер позвонил напрямую (минуя менеджера!) и показал фото микротрещин в конкретном месте слэба. Предложил сместить раскрой, пусть и с небольшим перерасходом материала. Это спасло проект от брака на объекте. Вот что значит быть внутри экосистемы, а не просто покупателем.

Где кроются реальные сложности в работе с OEM по грани

Основная проблема — это стандартизация понятий. Что для одного завода ?глянцевая полировка?, для другого — ?супер-глянец?. А для заказчика это выливается в разнотон в одной партии. С граненными изделиями ещё сложнее. Угол, радиус, чистота фаски — всё должно быть прописано до мелочей. Лучше всего работает не сухой техзаказ, а образец-эталон, который ты лично отвёз и утвердил на производстве. Я всегда настаиваю на этом, даже если это увеличивает сроки на неделю.

Ещё один нюанс — логистика грани. Острые кромки, особенно тонкие, — это кошмар упаковщика. Стандартная упаковка в пенопласт и картон не подходит. Нужны жёсткие деревянные кассеты с индивидуальными ячейками. Многие заводы экономят на этом, предлагая ?проверенную упаковку?. Не ведитесь. Требуйте фото упаковочного процесса для первых партий. Один раз мы понесли огромные убытки, потому что плиты гранита с фаской 3х3 мм просто перетёрли друг друга в пути. Завод потом, конечно, сделал повтор, но сроки проекта были сорваны.

И конечно, контроль. Личный или через доверенного представителя. Сейчас многие предлагают онлайн-отчёты с фото. Это хорошо, но недостаточно. Фото не передаёт тактильных ощущений, не покажет, не ?звенит? ли грань (признак пережога). Иногда нужно провести пальцем по кромке, чтобы понять, есть ли микрозадиры. Поэтому периодические выезды на производство — must have для любого серьёзного контракта.

Кейс: от эскиза до объекта — как рождается продукция

Расскажу на примере, близком к деятельности компании Dalai. Был проект — частный дом в Подмосковье, нужны были сложные подоконники из травертина с фигурной гранью и внутренним водостоком. Клиент прислал эскиз от дизайнера. Задача для типичного OEM граненного завода нетривиальная.

Первое, что мы сделали — не отправили чертёж сразу в работу. Инженер Dalai (или любой грамотный технолог) запросил 3D-модель. Её не было. Тогда мы за свои средства сделали простую модель в SketchUp, чтобы визуализировать узлы примыкания. Это уже сэкономило время. Потом на заводе-изготовителе (который работает с Dalai на постоянной основе) сделали пробный образец на обрезке материала. Обнаружили, что при вырезе под водосток тонкая перемычка в углу может лопнуть. Внесли изменение в техпроцесс — предложили сначала фрезеровать паз, а потом резать контур. Мелочь? Нет, это предотвратило брак всей партии.

Второй момент — сам материал. Травертин — мягкий. Грань на нём после полировки может ?завалить?. Завод предложил делать грань с небольшим притуплением (буквально 0.2 мм), а потом финальную ручную доводку полировочными войлочными кругами уже после монтажа, силами наших монтажников. Прописали это в инструкции. Результат — идеально. Это пример синергии между знанием производства (завод), пониманием рынка (Dalai как поставщик на daleistone.ru) и реалиями монтажа (конечный клиент).

Оборудование и люди: что важнее на заводе

Гоняясь за OEM, многие смотрят на бренды станков: Breton, Gaspari, Simec. Это важно, но это лишь половина дела. Ключевое — кто стоит за этим станком. Настройщик, который понимает геометрию инструмента и физику резания камня — на вес золота. Видел на одном современном заводе, как такой мастер для сложной волнистой грани на граните комбинировал алмазный фрезер и последующую обработку резиновыми дисками с абразивом. Станок был запрограммирован не по стандартному алгоритму, а с паузами и изменением скорости подачи в ключевых точках. Это искусство, а не работа.

И наоборот, бывает, что приезжаешь на завод с новейшими линиями, а там молодые операторы, которые только нажимают кнопки. Любая нестандартная задача — ступор. Они боятся вносить изменения в программу. Для них граненный продукт — это выбрать шаблон из библиотеки. Такой завод подойдёт только для типовых плит. Для архитектурных элементов, порталов, сложных ступеней — нет.

Поэтому при выборе партнёра я всегда прошу не только фото цеха, но и фото процесса настройки под конкретный заказ. Или хотя бы имена ключевых технологов с опытом. Компании, которые давно в бизнесе, как та же Dalai, обычно гордятся своими кадрами и могут это показать. Это надёжнее любого сертификата.

Эволюция запросов и будущее OEM грани

Раньше спрос был на ?грань 1 см на мраморе?. Сейчас запросы усложнились. Нужны комбинированные кромки: скажем, полочка + капля + фреза. Или грань с подсветкой, требующая идеальной геометрии для стыка со светодиодной лентой. Заводы, которые инвестируют в ЧПУ станки с 5-осевой обработкой и в софт для 3D-моделирования, вырываются вперёд.

Но есть и обратная тенденция — запрос на ?неидеальную?, ручную грань для проектов в стиле лофт или кантри. Ирония в том, что сделать такую ?натуральную? неровную грань на станке тоже сложно. Тут нужны уже не программисты, а мастера-камнерезы старой школы. Их становится всё меньше. Некоторые передовые производства в Сямыне начали создавать отдельные цеха ручной работы именно для таких элитных проектов. Это уже не массовый OEM, а штучный товар, но спрос растёт.

В итоге, возвращаясь к ключевым словам. OEM граненные заводы — это не точка входа, а результат долгого поиска и отбора. Это про отношения, а не про транзакцию. Успешные игроки на рынке, будь то прямая фабрика или торговая компания вроде Xiamen Dalai Import & Export Co., выстроили мост между техническими возможностями в Китае и архитектурными потребностями в мире. Их сайт — это лишь витрина. Реальная работа — это ежедневные звонки на завод, совместное решение проблем и умение перевести желание дизайнера на язык техкарты. Всё остальное — просто слова.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Надгробие из белого мрамора в форме сердца ангела

Надгробие из белого мрамора в форме сердца ангела -

Тяньшаньский красный

Тяньшаньский красный -

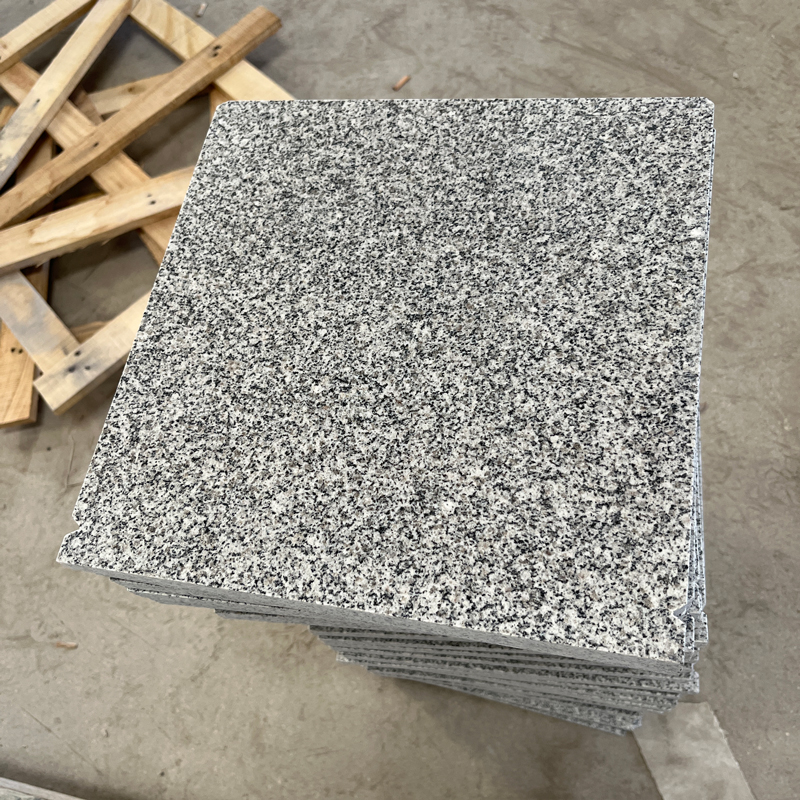

Полированная плитка G614 Cut to Size Tile Light Grey Granite Floor Tile

Полированная плитка G614 Cut to Size Tile Light Grey Granite Floor Tile -

Проектирование гранита и мрамора

Проектирование гранита и мрамора -

Манхэттен

Манхэттен -

Абсолютный черный гранит вертикальное надгробие в русском стиле

Абсолютный черный гранит вертикальное надгробие в русском стиле -

G603+Черный русский памятник Шаньси

G603+Черный русский памятник Шаньси -

Гранитная плитка Red Crabapple G561, вырезанная по размеру

Гранитная плитка Red Crabapple G561, вырезанная по размеру -

Белая мраморная скульптура херувима статуя ангела для мемориального декора

Белая мраморная скульптура херувима статуя ангела для мемориального декора -

Мозаика

Мозаика -

жадеит в облаках

жадеит в облаках -

Черный мрамор маркиза каменная сумка резьба художественная работа мраморная сумка

Черный мрамор маркиза каменная сумка резьба художественная работа мраморная сумка

Связанный поиск

Связанный поиск- OEM напольная плитка Поставщики

- Китай столешница гранит белый Поставщик

- Китай поставщик гранита завод

- Китай смеситель черный гранит заводы

- Китай мрамор фото завод

- камин оптом

- OEM столешница черный гранит завод

- OEM карелия гранит производитель заводы

- Китай грани гранита Поставщики

- Китай мраморный поднос Поставщик